La planification de production agit comme un GPS pour votre atelier : elle anticipe chaque virage, ajuste le cap et vous évite les embouteillages industriels. Elle vous offre une vue claire des prochaines étapes et vous permet d’anticiper les imprévus.

En structurant vos prévisions et vos ressources, vous gagnez en réactivité tout en maîtrisant les coûts. Résultat : une agilité renforcée et un terrain plus solide pour des décisions en toute confiance.

Pourquoi structurer la planification de production

La planification de production, c’est avant tout anticiper la demande pour ajuster vos capacités.

Comme un chef d’orchestre, elle coordonne machines, équipes et matières premières pour créer une mélodie industrielle sans fausse note.

Bénéfices immédiats

Adopter une méthode formalisée apporte des gains rapides :

- Réduire les délais de fabrication et éviter les goulots d’étranglement en synchronisant chaque opération.

- Optimiser les niveaux de stock pour libérer du capital et minimiser les ruptures.

- Améliorer le taux de service client grâce à une visibilité accrue sur les livraisons.

- Renforcer la collaboration entre les services Production, Logistique et Achats.

Étapes clés

Pour déployer cette structure pas à pas, identifiez d’abord les paliers suivants :

- Définition et enjeux : clarifier vos objectifs et les bénéfices attendus.

- Plan directeur : aligner la capacité de production sur la demande projetée.

- Ordonnancement : prioriser les tâches et allouer les ressources.

- Suivi en temps réel : ajuster rapidement vos plans face aux aléas.

Cette introduction prépare le terrain pour les chapitres suivants, qui détailleront chaque phase, méthodologie et intégration d’outils digitaux.

En somme, comme un chef d’orchestre ajuste son tempo pour chaque musicien, la planification de production fait danser ressources et délais en parfaite harmonie.

Cette démarche proactive anticipe les besoins, réduit l’incertitude et s’impose dans des marchés toujours plus volatils.

La clé de la compétitivité réside dans une planification réactive et précise, capable d’absorber les variations sans perturber le rythme de production.

Dans ce guide, vous découvrirez successivement :

- Définition détaillée de la planification de production

- Étapes clés pour structurer votre processus

- Principales méthodes (MRP, Kanban, JAT)

- Digitalisation avec ERP et intelligence artificielle

Chaque partie est rythmée d’exemples concrets pour ancrer la théorie dans la pratique industrielle.

Plongez maintenant dans les sections suivantes pour piloter efficacement votre chaîne de production et garantir sa durabilité.

Enjeux de la planification de production

Imaginez un chef dans une cuisine bondée, jonglant avec des dizaines de commandes simultanées. Chaque plat doit sortir à l’heure, ni trop tôt ni trop tard.

La planification de production remplit exactement ce rôle : faire le lien entre la demande client et les capacités des lignes, tout en gardant un œil sur les coûts et les délais.

Au-delà d’une simple prévision, c’est un véritable filet de sécurité face aux imprévus.

Prévoir les fluctuations de marché

Anticiper la demande, c’est un peu comme consulter la météo avant une randonnée : on se prépare à tous les scénarios.

En 2025, l’industrie manufacturière française a vu sa production rebondir de +3,5 % en juin après un creux à -1,2 % en mai. Cette oscillation, relevée par l’Insee, montre qu’un plan figé ne suffit pas.

Découvrez plus d’informations sur la production manufacturière selon l’Insee

Pour bâtir des scénarios robustes :

- Collecter les séries historiques et retravailler les données CVS-CJO.

- Simuler plusieurs trajectoires de demande à partir des indicateurs macro.

- Installer des revues mensuelles pour réajuster les volumes en temps réel.

Optimiser stocks et coûts

Gérer un stock, c’est comme choisir l’itinéraire le plus efficace sur un GPS : on veut éviter les détours (coûteux) et les impasses (ruptures).

Trop de marchandises plombent la trésorerie, trop peu frustrent vos clients. Une politique Kanban ou MRP bien calibrée limite ces risques.

- Définir des seuils de sécurité selon les délais fournisseurs.

- Automatiser les réapprovisionnements via un ERP pour limiter les écarts.

- Suivre le taux de rotation des stocks et le taux de service client.

Un stock bien géré libère du capital et renforce la satisfaction.

| Enjeu | Surplus de stock | Rupture de stock |

|---|---|---|

| Risque financier | Immobilisation de trésorerie | Pénalités et pertes |

| Conséquence | Hausse des coûts de stockage | Atteinte à la réputation |

Respecter les délais

Les clients ne font pas la différence entre un retard de quelques heures ou de quelques jours : pour eux, c’est toujours un délai manqué.

Un petit blocage peut déclencher un effet domino dans toute la chaîne.

Pour éviter ce scénario, un tableau de bord temps réel – intégré à l’ERP ou à un outil dédié – détecte les goulots d’étranglement avant qu’ils ne dégénèrent.

La ponctualité est la clé de la confiance et de la fidélisation.

Maîtriser la flexibilité

Le prix de l’énergie et la demande peuvent varier du jour au lendemain. Un plan rigide devient vite obsolète.

| Critère | Plan rigide | Plan flexible |

|---|---|---|

| Réactivité | Faible | Élevée |

| Coût de changement | Important | Modéré |

| Complexité | Faible | Moyenne |

En ajustant continuellement budgets et capacités, on transforme les imprévus en opportunités.

La flexibilité vous maintient en tête dans un environnement en mouvement.

Intégrer des outils digitaux

Les ERP centralisent les données pour offrir une vision à 360 ° des opérations.

L’IA scrute les chiffres pour repérer tendances et anomalies invisibles à l’œil nu.

- Automatiser l’ordonnancement et réduire les temps morts.

- Générer des rapports dynamiques pour piloter au plus près du réel.

- Connecter capteurs IoT et machines pour un suivi granulaire.

Étapes clés de la planification de production

Imaginez un chef d’orchestre qui répète inlassablement chaque mesure avant le grand soir. La planification de production joue ce rôle : anticiper chaque temps pour éviter les faux accords.

On décompose cette « partition » en plusieurs mouvements essentiels :

- Prévision de la demande : anticiper les besoins clients en s’appuyant sur les historiques et les tendances du marché.

- Plan directeur de production : transformer ces prévisions en volumes et séquences de fabrication.

- Gestion des capacités : équilibrer ressources machines et main-d’œuvre pour éviter les surcharges.

prévision de la demande

Pour donner le bon tempo, on scrute d’abord les commandes passées et les indicateurs du secteur. Cette étape permet de modéliser plusieurs scénarios et de se préparer aux fluctuations.

C’est comparable à un chef qui règle son métronome : on ajuste les paramètres du lissage exponentiel pour affiner la précision des projections.

La précision de la prévision détermine jusqu’à 80 % de l’efficacité de tout le plan global.

plan directeur de production

Le plan directeur organise chaque atelier comme on répartit les parties d’une symphonie. On définit les périodes de travail, les volumes à produire et les jalons cruciaux.

Si un changement survient en cours de route, il faut réécrire la partition pour maintenir l’harmonie et respecter les délais.

ordonnancement

L’ordonnancement, c’est le puzzle où chaque ordre de fabrication trouve sa place dans le temps. Il faut enchaîner les tâches sans créer de rupture de rythme.

On distingue trois approches principales :

- Séquentiel : les tâches s’enchaînent l’une après l’autre, simple mais peu flexible.

- Parallèle : plusieurs actions simultanées, plus rapide mais plus complexe à maîtriser.

- Mixte : un savant équilibre entre réactivité et facilité de gestion.

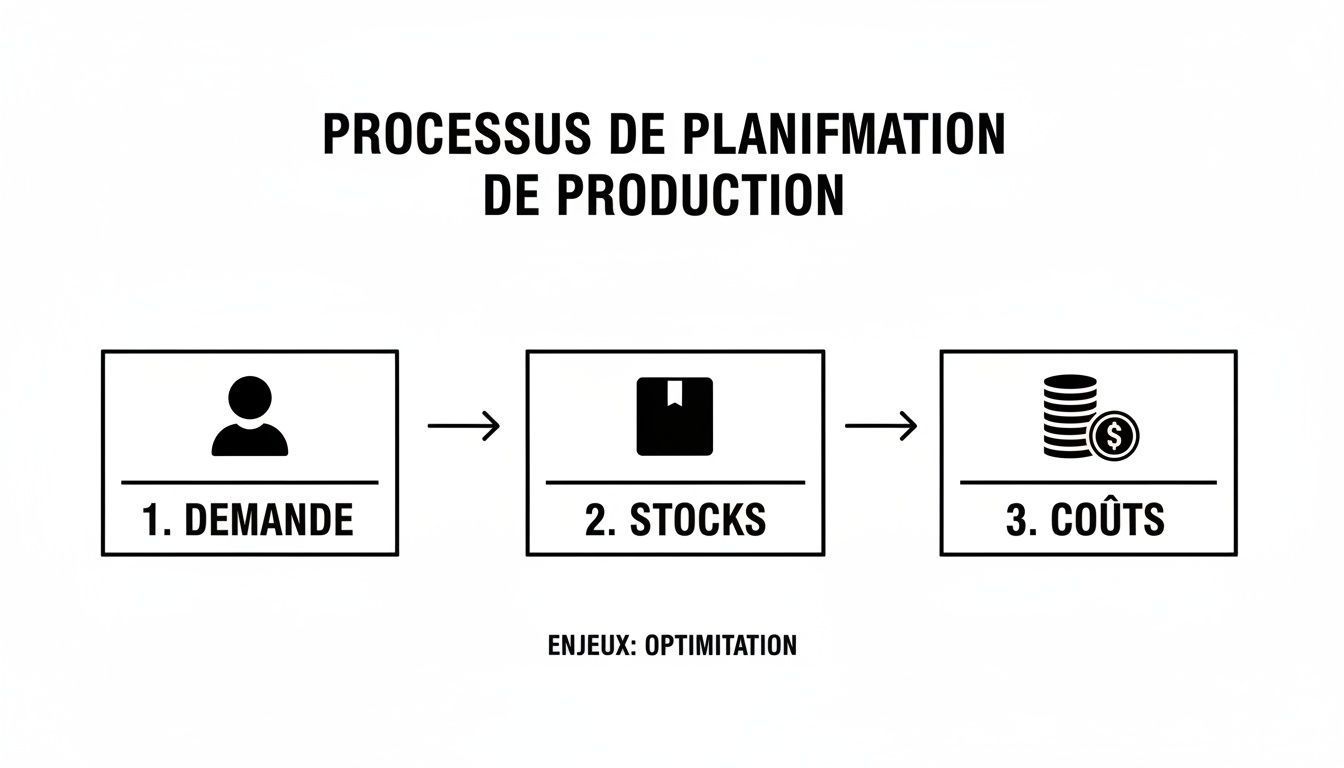

L’infographie ci-dessous illustre ce flux horizontal, reliant demande, stocks et coûts.

On y voit que la synchronisation des étapes réduit de 15 % les surstocks et renforce la réactivité opérationnelle.

gestion des capacités

Imaginez répartir les pupitres dans un orchestre : chaque instrument (machine) a son rôle, chaque musicien (opérateur) son tempo. Ici, on calcule la charge machine et la disponibilité des équipes.

Quelques KPI simples aident à détecter les points de tension :

- TRS : mesure l’efficacité des équipements en temps réel.

- Taux de surcapacité : indique la part de capacité inutilisée par rapport à la prévision.

suivi en temps réel

Le suivi en temps réel, c’est le métronome digital de l’atelier. Les capteurs et l’ERP communiquent sans interruption pour indiquer où en est chaque lot.

- Alertes immédiates en cas de déviation de cadence

- Tableaux de bord dynamiques mis à jour en continu

Découvrez comment passer du document papier à un outil de gestion efficace dans notre article sur l’évolution vers les outils digitaux.

boucle d’amélioration continue

La boucle d’amélioration continue vient boucler le cycle. On repère vite les écarts, on corrige, on affine – un peu comme on accorde un instrument entre chaque représentation.

Des revues hebdomadaires animées par un tableau de bord automatisé ferment la boucle et font monter la performance d’un cran à chaque itération.

Principales méthodologies de planification

Pour choisir la meilleure méthode, imaginez un chef qui teste différents plats pour un même menu. Chaque approche de planification offre sa propre recette.

Nous allons passer en revue quatre grands styles : MRP, Kanban, juste-à-temps et APS. À vous de voir lequel s’accorde le mieux avec votre atelier.

- MRP pour piloter les besoins en matières.

- Kanban pour instaurer un flux tiré et visuel.

- Juste-à-temps pour réduire les stocks au strict minimum.

- APS pour modéliser plusieurs scénarios et anticiper.

MRP et pilotage des besoins

Le MRP (Material Requirements Planning) fonctionne comme un agenda minuté : il calcule vos besoins en pièces en se basant sur les nomenclatures et les délais fournisseurs.

Pour être efficace, il réclame une base de données solide et une mise à jour rigoureuse des commandes.

- Points forts : meilleure visibilité sur chaque composant.

- Points faibles : sensible aux données erronées et aux délais figés.

Kanban et flux tirés

Avec Kanban, vous ne produisez que ce qui a été consommé en aval. On l’imagine souvent sous forme de cartes ou de tableaux blancs, collées en atelier pour signaler les besoins.

Cette méthode privilégie la souplesse et la coopération entre équipes.

« Grâce à Kanban, on réduit les encours de 30 % et on améliore le temps de réponse. »

Juste-à-temps et réduction des stocks

Le juste-à-temps ressemble à un menu dégustation : chaque ingrédient arrive exactement au moment voulu, ni trop tôt, ni trop tard.

Vous limitez vos stocks… mais vous dépendez entièrement de la réactivité de vos fournisseurs.

- Conditions indispensables : fournisseurs réactifs et suivi en temps réel.

- Limites : absence de marge de manœuvre en cas de retard.

APS pour scénarios avancés

Les solutions APS (Advanced Planning and Scheduling) intègrent des algorithmes plus sophistiqués pour simuler plusieurs options de production.

Elles sont particulièrement utiles lorsque la demande fluctue ou que les contraintes machine se multiplient.

- Atout majeur : anticipation des conflits de ressources.

- Bémol : coût d’implémentation et besoin de compétences analytiques.

Pour approfondir ces méthodes, consultez l’article Nos méthodes à votre service.

Avant de choisir, jetons un œil à ce tableau synthétique.

Comparaison des méthodologies de planification

| Méthodologie | Principe | Avantages | Inconvénients |

|---|---|---|---|

| MRP | Calcul des besoins via nomenclature | Visibilité sur les approvisionnements | Sensible aux données erronées |

| Kanban | Flux tiré et visuel | Baisse des encours | Fort besoin de discipline |

| Juste-à-temps | Arrivée au dernier instant | Stocks minimaux | Vulnérabilité aux retards |

| APS | Simulation de multiples scénarios | Gestion de la complexité | Coût d’implémentation élevé |

Ce comparatif met en lumière les atouts et les faiblesses de chaque approche. À vous de sélectionner celle qui correspond à votre priorité : stock, réactivité ou complexité.

Comment choisir sa méthodologie

Pour commencer, évaluez la maturité de votre système d’information et la fiabilité de vos données.

Ensuite, définissez vos objectifs : réduire les délais, limiter les stocks, gagner en agilité ou gérer la variabilité de la demande.

Enfin, lancez un pilote sur un périmètre restreint pour ajuster la méthode à votre contexte industriel.

Un choix adapté peut améliorer votre performance de 20 % sur les délais.

- Mesurez les résultats avec des KPI clairs après chaque cycle.

- Formez vos équipes pour garantir l’adhésion.

- Réévaluez périodiquement votre méthode pour rester aligné avec vos objectifs.

En somme, la planification de production est un savant équilibre entre données, process et intuition. Choisissez la recette qui correspond à votre appétit opérationnel.

Dans les sections suivantes, nous verrons comment ces méthodologies s’intègrent aux outils digitaux tels que l’ERP ou l’IA.

Suite prochainement.

Intégration d’outils digitaux à la planification de production

Imaginez une répétition d’orchestre sans chef : chaque musicien joue mais la symphonie part en cacophonie. C’est un peu ce qui se passe quand la planification de production repose uniquement sur des tableurs ou des notes éparpillées. Aujourd’hui, les outils digitaux offrent la baguette du chef d’orchestre, en apportant cohérence et fluidité à chaque étape.

En centralisant l’information, on évite les doubles saisies et on limite les versions obsolètes. D’un seul coup d’œil, vous saisissez l’état des stocks, le planning des machines et les besoins en main-d’œuvre.

L’ERP devient alors la colonne vertébrale de votre organisation, joignant les points suivants en un seul espace de travail :

- Source unique de vérité pour bannir les écarts entre services.

- Synchronisation fluide entre Production, Achats et Logistique.

- Rapports dynamiques qui mettent en évidence les goulets d’étranglement.

- Base solide pour greffer des algorithmes d’IA ou de prévision.

En déléguant l’ordonnancement et le suivi des lots à la machine, vos équipes retrouvent du temps pour l’analyse stratégique, pas la saisie manuelle.

Automatisation des tâches récurrentes

Quand on évoque l’automatisation, certains imaginent des robots remplaçant tout le monde. En réalité, il s’agit surtout de délester les planificateurs des tâches à faible valeur ajoutée.

L’analyse prédictive, nourrie par le machine learning, ressemble à un météorologue interne : elle observe les tendances passées et anticipe les pics saisonniers.

- Collecter en continu les données via des capteurs et un système MES.

- Paramétrer l’ERP pour que chaque règle métier déclenche les ordres automatiquement.

- Intégrer des modules d’IA pour détecter les écarts et proposer des réajustements.

Résultat : un gain pouvant atteindre 20 % de temps productif sur certaines lignes et une charge cognitive allégée pour vos équipes.

En parallèle, la perspective d’une électricité décarbonée à l’horizon 2025 créé une fenêtre d’opportunité inédite pour électrifier vos process industriels. Selon le Bilan prévisionnel 2025-2035 de RTE, cette énergie verte soutiendra la réindustrialisation et portera la production à +3,8 % en juin 2025.

Découvrez plus d’informations sur ce bilan RTE pour 2025-2035.

| Levier digital | Impact principal |

|---|---|

| ERP centralisé | Vision unifiée des opérations |

| Automatisation IA | Réduction des temps de cycle |

| IoT & capteurs | Suivi granulaire en temps réel |

Optimisation énergétique et traçabilité

Penser la production autrement, c’est aussi tracer chaque matière, de l’entrée en stock jusqu’à la sortie en produit fini. Un référentiel numérique solide facilite la conformité et les audits.

Les capteurs IoT veillent sur votre consommation électrique comme un coach surveille un athlète. Ils vous aident à débusquer des économies jusqu’à 15 % sur le long terme.

« Une planification numérique agile assure une réponse rapide aux fluctuations et un suivi précis de chaque poste de production. »

Pour réussir, rien ne vaut une collaboration rapprochée entre Achats, Qualité et Maintenance, portée par des tableaux de bord partagés.

- Impliquer les utilisateurs dès la conception pour garantir l’adhésion.

- Prévoir un accompagnement au changement et des formations sur mesure.

- Définir des KPI clairs (TRS, taux de service, délais) pour mesurer vos progrès.

Optez pour un déploiement progressif, site par site ou ligne par ligne, afin de capitaliser sur les retours d’expérience. En combinant ERP, IA et IoT, vous bâtissez un processus à la fois agile et résilient.

Le retour sur investissement peut apparaître dès le premier trimestre suivant la mise en service, avec des gains de productivité tangibles. En ajustant régulièrement vos paramètres, vous assurez la pérennité de votre système face aux évolutions du marché. Ce suivi continu renforce la performance et ancre durablement les résultats.

Adopter ces outils digitaux, c’est transformer la planification de production en un atout compétitif décisif.

Études de cas réels

Plongeons dans trois exemples concrets où la planification de production a fait la différence.

Ces success stories, issues des secteurs agroalimentaire, automobile et électronique, détaillent les défis rencontrés, les solutions appliquées et les résultats obtenus.

Cas agroalimentaire

Une PME spécialisée dans la transformation de fruits croulait sous un stock excessif à cause de prévisions imprécises.

En ajustant son MRP et en mettant en place un flux juste-à-temps, elle a synchronisé commandes et production.

• Réduction du stock opérationnel : -20 %

• Baisse des frais de stockage : -15 %

• Rotation des stocks : +25 %

• Taux de service client : +10 %

• Diminution des ruptures : -30 %

« Notre planification de production est désormais un atout pour répondre à la demande », confirme la directrice supply chain.

Cas automobile

Un fabricant de pièces automobiles peinait à respecter ses délais à cause de goulots d’étranglement.

Avec un système Kanban visuel et un ordonnancement de lots optimisé, il a fluidifié le flux.

• Délai moyen de production : -25 %

• Ponctualité des livraisons : +18 %

- Identification des goulots

- Mise en place du Kanban

- Ajustements continus via feedback

Cas électronique

Chez un concepteur de circuits imprimés, les ruptures fournisseurs et les variations de la demande paralysaient la production.

L’intégration d’un ERP enrichi d’un module IA a transformé la planification en un processus proactif.

• Réduction des délais : -30 %

• Baisse des stocks : -12 %

• Gain de réactivité : +35 %

• Amélioration du TRS : +8 %

« L’IA a transformé nos prévisions et boosté notre agilité », souligne le directeur industriel.

Malgré ces succès, la planification manufacturière en France en 2025 doit composer avec la volatilité internationale.

L’indice de production industrielle (IPI) se situe à -4,3 points sous le niveau pré-Covid au T2, après :

• Un rebond de +3,5 % en juin

• Une contraction de -0,5 % en juillet

• Une nouvelle baisse de -0,7 % en août

Découvrez plus d’informations sur les perspectives de l’industrie manufacturière.

Ces études de cas fournissent un véritable guide pour tirer parti de bonnes pratiques éprouvées.

Pour adapter ces modèles à votre entreprise :

• Évaluez d’abord vos flux actuels et identifiez vos contraintes majeures.

• Testez chaque solution sur un périmètre réduit pour mesurer l’impact réel.

• Étendez progressivement le déploiement pour sécuriser l’appropriation et limiter les risques.

Cette approche pas à pas garantit un gain de flexibilité, une rationalisation des stocks et une meilleure réactivité face aux aléas.

Conclusion

Nous avons parcouru ensemble la définition, les enjeux, les étapes clés, les méthodes phares et la digitalisation de la planification de production. Ce n’est pas qu’un simple exercice théorique : ces bonnes pratiques peuvent révolutionner votre efficacité opérationnelle.

En optimisant vos cycles de planification, vous pouvez réduire vos délais de 15 % et diminuer votre niveau de stocks de 20 %. Dans le même temps, votre taux de service gagne en moyenne 10 %, un bénéfice immédiat pour vos clients et vos équipes.

- Livraisons accélérées grâce à un ordonnancement précis

- Qualité de service renforcée par une meilleure synchronisation

- Encours et surstocks réduits pour libérer du capital

- Visibilité transverse et responsabilisation accrue des équipes

Ainsi, la planification de production devient un atout stratégique pour maîtriser vos coûts et consolider votre résilience. Elle favorise également une communication fluide entre tous les acteurs de l’entreprise.

Perspectives d’avenir

L’amélioration continue est au cœur de cette démarche : elle vous permet de réagir vite face aux aléas. En intégrant progressivement des outils digitaux, vous instaurez durablement des bonnes pratiques sans perturber vos opérations.

« L’usage de l’intelligence artificielle et des données temps réel va affiner encore plus vos prévisions. »

Trois axes à privilégier pour aller plus loin :

- Exploiter les données en temps réel pour des réajustements automatiques

- Renforcer les algorithmes prédictifs afin d’anticiper les variations

- Étendre l’intégration IoT pour monitorer chaque poste de production

Votre prochaine étape

Pour passer à l’action, voici trois étapes simples à mettre en œuvre :

- Cartographiez vos processus actuels et identifiez les points de friction

- Sélectionnez un outil adapté aux besoins spécifiques de votre TPE/PME

- Mettez en place un pilote sur une ligne ou un atelier pour valider les gains

Ne sous-estimez pas l’impact d’une planification bien pensée. Chaque petite amélioration génère un retour rapide et mesurable. En adoptant progressivement ces méthodes, vous transformerez durablement votre organisation et renforcerez votre compétitivité.

Agissez dès aujourd’hui.

Maintenant même.

FAQ

Cette FAQ se concentre sur la planification de production et dissipe les doutes du quotidien.

Vous y retrouverez des réponses simples et opérationnelles pour vos enjeux.

Différences entre MRP et Kanban

MRP, c’est un système en flux poussé qui anticipe les besoins grâce aux nomenclatures et aux délais fournisseurs. À l’inverse, Kanban repose sur un flux tiré : la production démarre uniquement quand un signal visuel détecte une consommation.

- Avantage MRP : une visibilité accrue sur les approvisionnements, idéale dans un contexte stable.

- Avantage Kanban : une flexibilité renforcée et des stocks intermédiaires réduits pour réagir vite.

- Contextes d’usage : on choisit MRP pour des volumes importants, Kanban pour des ateliers changeants.

Au final, ces deux approches trouvent souvent un équilibre dans une mise en œuvre hybride.

Estimer la demande

Pour affiner vos prévisions, les séries temporelles et le lissage exponentiel restent des classiques. Ces méthodes scrutent l’historique de vos ventes et s’adaptent aux virages de tendance.

- Séries temporelles : parfaites pour repérer cycles saisonniers et fluctuations régulières.

- Lissage exponentiel : réagit immédiatement aux derniers changements de comportement.

- Vigilance : purgez vos données des anomalies et comblez les manques pour limiter les biais.

Rappelez-vous qu’aucune prévision n’est magique : une révision périodique s’impose.

Suivi des KPIs essentiels

Pour garder la main sur votre opérationnel, quelques indicateurs clés suffisent.

- Taux de respect des délais : évalue la précision de vos livraisons.

- Rotation des stocks : mesure l’efficacité de votre gestion d’encours.

- Taux de service client : reflète la satisfaction générale.

- TRS : suit l’utilisation réelle de vos équipements.

Un pilotage rigoureux de ces KPIs peut améliorer la fiabilité opérationnelle de 15 %.

Préparer l’intégration d’un ERP

L’intégration d’un ERP dans une PME nécessite de structurer chaque phase. Il faut commencer par embarquer les équipes métier pour éviter les résistances.

- Auditer et nettoyer vos données pour garantir leur qualité.

- Planifier un déploiement progressif, module après module.

- Former les utilisateurs clés et instaurer un support post-go-live.

Une phase pilote sur un périmètre restreint permet d’identifier et de corriger rapidement les écarts.

Prêt à optimiser votre planification de production ? Découvrez Webintelligence pour un accompagnement dédié aux TPE/PME : Webintelligence

Contactez-nous dès aujourd’hui pour démarrer votre projet.