Concrètement, le suivi de production, c’est quoi ? C’est simplement le fait de garder un œil sur tout ce qui se passe dans votre atelier, en temps réel. Pensez-y comme le système nerveux de votre usine : il capte des informations brutes un peu partout et les transforme en décisions intelligentes pour que tout tourne mieux.

Le suivi de production, bien plus qu'une simple collecte de données

Imaginez un instant que vous êtes pilote de ligne, mais que votre cockpit est vide. Pas d’altimètre, pas de jauge de carburant, rien. Vous arriveriez peut-être à décoller, mais pour traverser une zone de turbulences et atterrir sans encombre… ce serait un coup de chance monumental. C'est exactement la situation d'une PME industrielle qui avance sans un suivi de production digne de ce nom.

Beaucoup pensent qu’il s’agit juste de remplir des tableaux Excel ou de noter des chiffres sur un carnet. Grave erreur. C'est un véritable tableau de bord stratégique qui vous donne une vue claire et complète sur l'ensemble de vos opérations. Chaque machine, chaque opérateur, chaque commande devient un voyant lumineux sur votre écran de contrôle.

Arrêtez de subir, commencez à piloter

Sans ce système, on passe son temps à éteindre des incendies. On découvre un défaut de qualité quand des centaines de pièces sont déjà sorties de la chaîne. On apprend qu’une livraison est en retard parce que le client, mécontent, est au téléphone. On subit les pannes machines au lieu de les voir venir. Le suivi de production, lui, inverse complètement la vapeur.

Il vous fait passer du mode pompier au mode pilote. Au lieu de constater les dégâts, vous détectez les petits dérapages avant qu'ils ne se transforment en catastrophe. Et cette approche, elle se traduit par des gains très concrets :

- Vous voyez les obstacles arriver en repérant les goulots d’étranglement ou les signes avant-coureurs d’une panne.

- Vous assurez la qualité en continu, en vérifiant les paramètres à chaque étape, pas seulement sur le produit fini.

- Vous tenez vos délais, car vous savez exactement où en est chaque étape du processus.

Pour le dire simplement, le suivi de production vous donne les clés pour maîtriser votre chaîne de fabrication de A à Z. Il transforme le bruit et le chaos de l'atelier en une mécanique bien huilée, où chaque pièce joue son rôle au bon moment.

Adopter cette vision d'ensemble est la première étape pour prendre des décisions basées sur des faits, pas sur de l'intuition. C’est comme ça qu’on transforme un atelier qui fonctionne bien en une machine de guerre compétitive.

Les quatre piliers d’un suivi de production qui fonctionne vraiment

Mettre en place un suivi de production performant, ce n'est pas juste brancher un nouveau logiciel. C’est construire une fondation solide pour piloter votre atelier. Sans cette base, même les outils les plus chers ne servent à rien. C'est un peu comme bâtir une maison : sans fondations robustes, les murs finiront par se fissurer.

Ces quatre piliers transforment la simple observation de ce qui se passe en un véritable pilotage de votre performance. Ils fonctionnent ensemble pour rendre vos opérations plus fluides, prévisibles et, au final, bien plus rentables.

1. La collecte de données fiables

Tout commence sur le terrain. Le premier pilier, et sans doute le plus critique, c'est de capter la bonne information, au bon moment, directement depuis l'atelier. La qualité de toutes vos décisions futures dépendra de la fiabilité de ces données brutes. L'objectif ? Avoir une photo exacte de la réalité, sans filtres ni délais.

Cette collecte peut prendre différentes formes, des plus simples aux plus sophistiquées :

- L'approche manuelle : On pense aux traditionnelles fiches suiveuses ou aux terminaux où les opérateurs saisissent eux-mêmes les temps, les arrêts ou les quantités. Simple, mais sujet à l'erreur.

- La méthode semi-automatisée : L'utilisation de lecteurs de codes-barres pour scanner les ordres de fabrication est un grand pas en avant. C'est plus rapide et beaucoup plus fiable.

- L'automatisation complète : Là, on passe au niveau supérieur. Des capteurs IoT (Internet des Objets) sont installés directement sur les machines pour mesurer les cadences ou la consommation d'énergie sans aucune intervention humaine. C'est la source de données la plus pure.

Choisir la bonne méthode est crucial. Voici une comparaison rapide pour vous aider à y voir plus clair.

Comparaison des méthodes de collecte de données de production

Ce tableau compare les approches manuelles, semi-automatisées et entièrement automatisées pour la collecte de données, en évaluant leur précision, coût, rapidité et complexité.

| Méthode | Précision | Coût initial | Vitesse de collecte | Exemple d'application |

|---|---|---|---|---|

| Manuelle | Faible à moyenne | Très faible | Lente | Saisie des temps sur fiches papier dans une petite TPE. |

| Semi-automatisée | Bonne | Modéré | Rapide | Scan de codes-barres sur les ordres de fabrication à chaque étape. |

| Entièrement automatisée | Très élevée | Élevé | Instantanée | Capteurs IoT sur une ligne d'assemblage mesurant les cycles machine. |

En résumé, le choix dépend de votre budget et de vos objectifs. Mais gardez en tête que des données de mauvaise qualité produiront toujours des décisions de mauvaise qualité.

2. La centralisation de l'information

Une fois que vous avez collecté ces précieuses données, il ne faut surtout pas les laisser éparpillées dans des fichiers Excel ou des carnets. Le deuxième pilier consiste à tout regrouper dans une source unique de vérité. C’est la fin des silos d'information où chaque service a ses propres chiffres.

C'est ici que des outils comme un logiciel MES (Manufacturing Execution System) ou un ERP (Enterprise Resource Planning) entrent en jeu. Ils agissent comme un cerveau central qui collecte, organise et donne du sens à chaque information.

Quand tout est centralisé, tout le monde parle le même langage. Le directeur d'usine, le chef d'atelier et l'opérateur sur machine travaillent tous avec les mêmes chiffres. Fini les débats sans fin sur "qui a la bonne version du fichier". Bonjour les décisions collaboratives et éclairées.

Cette étape est le socle indispensable pour pouvoir analyser quoi que ce soit de manière cohérente.

3. L'analyse et le reporting visuel

Avoir des montagnes de données centralisées, c'est bien. Les comprendre, c'est mieux. Le troisième pilier consiste à transformer ces chiffres bruts en informations visuelles et digestes. Personne n'a le temps de déchiffrer des tableaux de 50 colonnes. L'objectif est de pouvoir évaluer la performance de l'atelier en un clin d'œil.

On parle ici de tableaux de bord dynamiques qui affichent des indicateurs de performance clés (KPI) essentiels :

- Le Taux de Rendement Synthétique (TRS) pour mesurer la véritable efficacité d'une machine.

- Le taux de rebut pour garder un œil sur la qualité.

- Le temps de cycle pour voir si vous tenez la cadence.

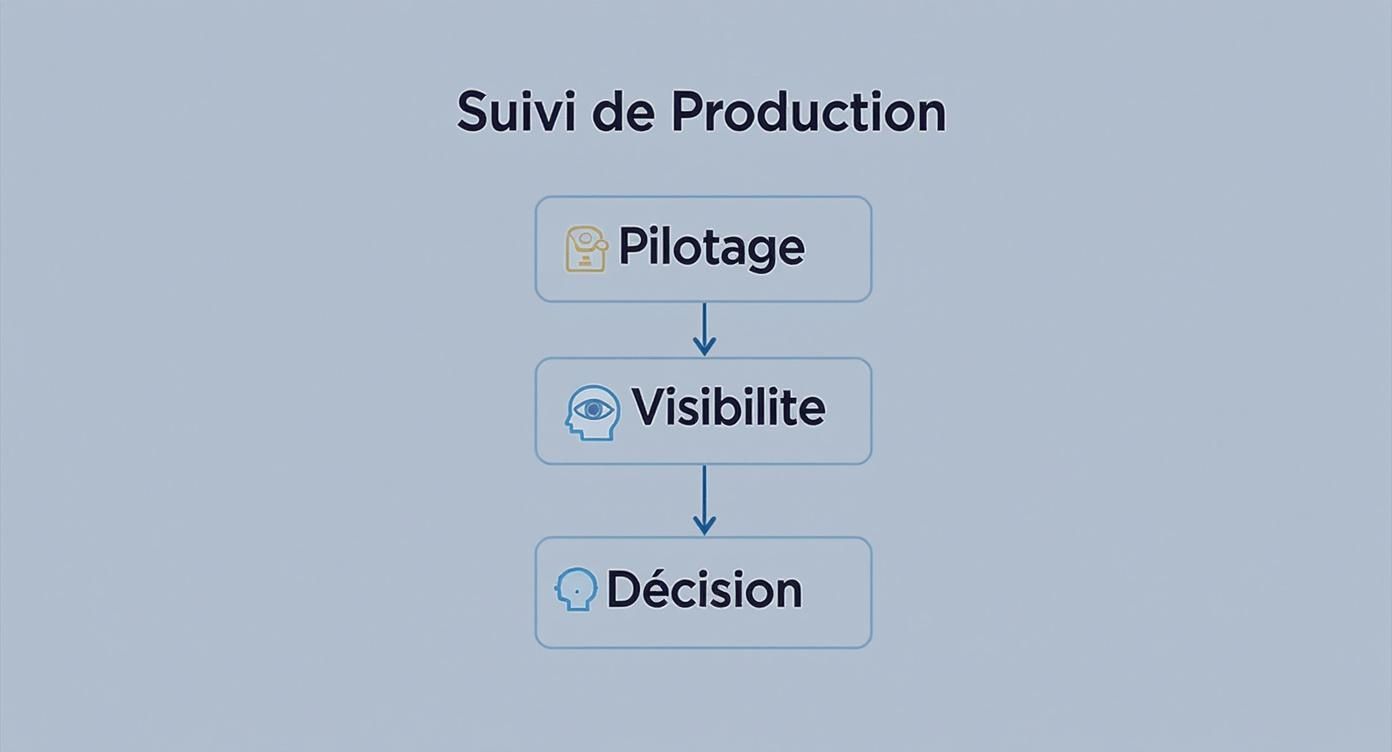

Ce schéma simple montre bien comment ces piliers s'articulent pour mener à une meilleure prise de décision.

On le voit clairement : la visibilité, nourrie par les données, permet un pilotage efficace qui débouche sur des décisions stratégiques. Pas de visibilité, pas de pilotage.

4. Les alertes et notifications proactives

Ce dernier pilier est celui qui fait passer votre système de "réactif" à "proactif". Constater un problème le lendemain matin dans un rapport, c'est déjà trop tard. Le but est d'être prévenu dès que quelque chose déraille pour pouvoir agir immédiatement.

Un système d'alertes automatiques permet une réactivité maximale. Vous pouvez, par exemple, configurer une notification qui se déclenche si :

- Une machine s'arrête de manière imprévue pendant plus de 5 minutes.

- La température d'un équipement dépasse un seuil critique.

- Un lot de production présente un taux de défauts anormalement élevé.

Cela permet aux équipes d'intervenir sur-le-champ, de limiter la casse et de minimiser l'impact sur la production globale. C’est la différence entre subir les problèmes et les maîtriser.

Les bénéfices concrets pour les PME industrielles

La théorie, c’est bien beau. Mais ce qui compte vraiment, ce sont les résultats que vous pouvez toucher du doigt. Pour une PME, investir dans un système de suivi de production n'est pas une charge, c'est un levier de compétitivité direct. Le retour sur investissement est rapide et les gains se mesurent en euros, en temps gagné et en clients satisfaits.

Loin d’être un simple outil de flicage, il devient le meilleur allié de votre rentabilité. Chaque opération de l'atelier se transforme en une occasion de faire mieux.

Augmenter la productivité et réduire les coûts

Un suivi précis met en lumière des problèmes invisibles à l'œil nu, ces petits grains de sable qui grippent toute la machine.

Prenez l'exemple d'un atelier de mécanique qui n'arrivait pas à tenir ses cadences. Grâce à des capteurs, ils ont découvert des centaines de micro-arrêts chaque jour, dont personne n’avait conscience. En s'attaquant à la cause de ces arrêts, l'entreprise a augmenté son Taux de Rendement Synthétique (TRS) de 10 points en quelques mois. C'est énorme.

Un autre cas concret : une PME de l'agroalimentaire. En traçant chaque lot, elle a pu identifier exactement où se produisaient les gaspillages de matière première. Le résultat ? Une réduction de 15 % de ses pertes, soit une belle économie à la fin de l'année.

Ces gains directs améliorent votre marge et vous donnent les moyens d'investir pour l'avenir.

Améliorer la qualité et la satisfaction client

Le suivi de production a un impact direct sur ce que votre client reçoit. En vous assurant que chaque étape est conforme à vos standards, vous faites chuter le nombre de défauts et de produits non conformes.

La traçabilité n'est plus une simple contrainte réglementaire, c'est devenu un véritable avantage concurrentiel. Vous pouvez prouver la qualité de vos produits à chaque instant, passer les audits sans stress et renforcer la confiance de vos partenaires.

De plus, quand vous optimisez les plannings grâce à une vision claire des charges et des temps de cycle, les temps morts disparaissent. Vos délais de livraison deviennent fiables, et ça, vos clients s'en souviennent. Tenir ses promesses, c'est la meilleure des publicités.

Cet élan vers l'efficacité est d'autant plus pertinent que la France se réindustrialise. Le Baromètre industriel de l'État a révélé 36 ouvertures nettes de sites industriels en France au premier semestre. Pour ces nouveaux acteurs, optimiser les opérations dès le départ est une question de survie.

Prendre des décisions basées sur des faits

Le bénéfice le plus stratégique, c’est sans doute celui-ci : vous arrêtez de piloter à l'instinct. Vous vous appuyez sur des données réelles, concrètes.

Grâce à des tableaux de bord clairs, vous pouvez enfin :

- Identifier les goulots d’étranglement qui ralentissent toute votre chaîne de production.

- Prioriser les investissements sur les machines qui en ont vraiment besoin.

- Valoriser le travail des équipes en leur donnant des objectifs clairs et mesurables.

Cette approche factuelle est un pilier de la gestion d'entreprise moderne. Elle vous permet d'anticiper les problèmes au lieu de les subir. C’est la clé pour transformer durablement votre atelier en un modèle d’efficacité.

Choisir les bons indicateurs de performance (KPI)

Lancer un suivi de production sans choisir les bons indicateurs ? C'est comme s'offrir une Formule 1 sans tableau de bord. Vous avez le moteur, mais vous pilotez complètement à l’aveugle.

Le piège, c’est de vouloir tout mesurer. Mais mesurer pour le plaisir ne mène qu’à une chose : se noyer sous un déluge de chiffres inutiles. L’objectif est de sélectionner une poignée de métriques qui tapent juste, celles qui ont un impact direct sur vos objectifs et, au final, sur votre rentabilité.

Un bon indicateur de performance (KPI) doit être comme un voyant sur votre machine : vert, tout va bien ; rouge, il faut agir maintenant. Il doit être simple à comprendre, facile à calculer et, surtout, déclencher une action concrète.

Les indicateurs incontournables de la performance industrielle

Pas besoin de réinventer la roue, surtout au début. Certains KPI sont devenus des standards dans l'industrie pour une bonne raison : ils donnent une vision claire et rapide de la santé de vos opérations. Concentrez-vous d'abord sur ces piliers.

Voici les quatre indicateurs fondamentaux à maîtriser pour commencer :

-

Le Taux de Rendement Synthétique (TRS) : C'est le roi des indicateurs, le juge de paix de votre atelier. Il mesure l’efficacité réelle de vos machines en combinant trois angles : la disponibilité (le temps où la machine a vraiment produit), la performance (sa vitesse réelle par rapport à sa vitesse théorique) et la qualité (le nombre de pièces bonnes du premier coup). Un TRS de 85 % est souvent vu comme un objectif d'excellence.

-

Le taux de rebut : Simple, mais terriblement efficace. Cet indicateur mesure le pourcentage de pièces non conformes sur le total produit. C’est un reflet direct de la qualité de votre processus et, à terme, de la satisfaction de vos clients.

-

Le temps de cycle : Concrètement, combien de temps vous faut-il pour fabriquer une seule unité de votre produit ? Cet indicateur est vital pour planifier votre production, chiffrer vos devis avec précision et débusquer les goulots d'étranglement qui ralentissent toute la chaîne.

-

Le respect des délais (On-Time Delivery) : Il mesure simplement le pourcentage de commandes livrées à la date que vous avez promise au client. Cet indicateur ne ment pas, il reflète la performance de toute votre chaîne, de la prise de commande à l'expédition.

Éviter la paralysie par l'analyse

Le plus grand danger, c'est de vouloir tout suivre en même temps. Une PME n'a ni le temps ni les ressources pour décortiquer 20 graphiques différents chaque jour. La clé est de se concentrer sur le « peu qui compte beaucoup ».

La règle d'or est simple : concentrez-vous sur 3 à 5 indicateurs maximum. Choisissez ceux qui parlent directement de vos défis actuels. Si votre principal souci est la rentabilité, le TRS doit devenir votre obsession. Si vous perdez des clients à cause des retards, c'est le respect des délais qui doit vous empêcher de dormir.

Chaque KPI doit raconter une histoire et vous pousser à poser la bonne question : pourquoi notre taux de rebut a-t-il grimpé mardi ? Que s'est-il passé sur la machine X pour que sa cadence s'effondre ? C'est en répondant à ces questions que vous transformez de simples données en améliorations tangibles.

Pour aller plus loin dans le choix et l'interprétation de ces métriques clés, jetez un œil à notre guide sur la maîtrise des indicateurs de performance (KPI). En les choisissant bien, vos indicateurs deviendront le véritable moteur de votre suivi de production et un solide levier de croissance.

Fini le temps des fiches papier et des tableurs Excel qui plantent. Pour un suivi de production qui tient la route, s'équiper d'outils modernes n'est plus un luxe, mais une question de survie. Ces technologies transforment la corvée de la collecte manuelle de données en un flux d'informations fiable et automatique.

Le premier pas vers cette modernisation commence souvent avec des solutions très concrètes, comme les terminaux d'atelier. Imaginez des écrans tactiles simples où vos opérateurs déclarent en quelques clics le début et la fin d'une série, les quantités produites ou la raison d'un arrêt machine. On élimine d'un coup une bonne partie des erreurs de saisie et des retards liés au papier.

Aller plus loin : intégrer les données avec les MES et ERP

Pour avoir une vue d'ensemble et vraiment piloter votre activité, il faut connecter les points. C'est là qu'entrent en jeu les systèmes plus intégrés. Les logiciels MES (Manufacturing Execution System) sont un peu le cerveau de l'atelier : ils pilotent en temps réel tout ce qui se passe entre l'ordre de fabrication et le produit fini. Ils aspirent les données des machines, des opérateurs et des commandes pour vous donner une vision à 360 degrés.

De leur côté, les modules de production des ERP (Enterprise Resource Planning) font le pont entre l'atelier et le reste de votre entreprise (les achats, les stocks, la compta…). Grâce à cette connexion, les chiffres de la production ne restent pas isolés ; ils viennent nourrir directement vos décisions stratégiques. Pour creuser ce sujet, jetez un œil à nos articles sur les outils de gestion d'entreprise.

L'automatisation fiabilise les données. C'est aussi simple que ça. En supprimant les saisies manuelles, vous pulvérisez le risque d'erreur humaine et vous vous assurez de prendre vos décisions sur des informations justes.

L'IoT industriel : quand vos machines vous parlent directement

La vraie bascule, c'est l'arrivée de l'IoT industriel (l'Internet des Objets). On parle ici de capteurs connectés, placés directement sur vos machines, qui font remonter les données essentielles sans que personne n'ait à lever le petit doigt.

Concrètement, ces capteurs peuvent mesurer :

- La cadence, pour savoir si vous tenez le rythme en direct.

- La température ou la vibration, des signaux faibles qui permettent d'anticiper une panne.

- L'état de la machine : en marche, à l'arrêt, en maintenance, etc.

Ce genre de terminal de contrôle est l'exemple parfait d'une interface homme-machine qui simplifie la vie sur le terrain. L'opérateur peut interagir avec le système de suivi de manière intuitive, ce qui rend les infos remontées plus rapides et plus précises.

Pour que tout ce système fonctionne, il faut évidemment une infrastructure solide derrière. Stocker et analyser ce flot de données exige des bases de données robustes. C'est d'autant plus crucial dans un contexte économique paradoxal, où la production manufacturière a pu reculer malgré des capacités en hausse. Un suivi précis vous donne l'agilité nécessaire pour ajuster votre production aux vrais signaux du marché, un avantage énorme pour une PME.

Déployer votre système sans tomber dans les pièges

Mettre en place un système de suivi de production, ce n'est pas juste un projet technique. C’est avant tout un projet humain. Le plus grand obstacle n'est presque jamais le logiciel lui-même, mais la résistance des équipes qui peuvent le voir, à tort, comme un outil de surveillance.

Pour éviter de foncer droit dans le mur, l’implication est votre meilleure alliée. Ne présentez pas le projet comme un moyen de « fliquer » le travail, mais comme une aide concrète pour simplifier le quotidien, réduire les erreurs et, au final, valoriser les efforts de chacun.

Lancer un projet pilote pour convaincre

Plutôt que de vous lancer dans un déploiement massif et risqué, jouez la carte de la prudence et de l'efficacité. L'idéal ? Démarrer avec un projet pilote, bien ciblé sur une seule ligne de production ou une machine particulièrement stratégique.

Cette approche progressive offre des avantages énormes :

- Prouver la valeur rapidement : Vous obtenez des résultats concrets et mesurables sur un petit périmètre. Le retour sur investissement devient évident pour tout le monde, chiffres à l'appui.

- Gagner l'adhésion des équipes : Quand les opérateurs voient les bénéfices directs sur leur propre travail – moins de paperasse, moins d'erreurs – ils deviennent vos meilleurs ambassadeurs.

- Limiter les risques : Vous testez la solution à petite échelle. Si quelque chose ne va pas, vous ajustez le tir sans paralyser toute votre production. L'impact financier et opérationnel est maîtrisé.

L'approche par étapes transforme le doute en enthousiasme. Un pilote réussi crée une dynamique positive qui rend le déploiement général beaucoup plus fluide et mieux accepté par tous.

Sur le plan technique, l'autre grand défi est l'intégration avec vos outils existants (ERP, GMAO…). Assurez-vous que la solution choisie puisse discuter facilement avec votre écosystème. Sinon, vous risquez de créer des silos d'information, ce qui est exactement l'inverse du but recherché.

La gestion des documents de production, comme les fiches techniques ou les rapports qualité, est aussi un point clé. Pour creuser ce sujet, jetez un œil à notre article sur le module de gestion électronique des documents.

Enfin, n'oubliez pas qu'un bon suivi de production vous rend plus agile dans un contexte économique qui bouge sans cesse. Face aux variations mensuelles de l'industrie française, c'est l'outil qui vous aide à ajuster vos opérations pour mieux encaisser les chocs. Vous trouverez plus de détails sur ces tendances sectorielles sur le site de l'Insee.

On se pose tous les mêmes questions avant de se lancer. C'est normal. Voici des réponses directes, sans jargon, pour vous aider à y voir plus clair sur le suivi de production et à franchir le pas.

Concrètement, je commence par quoi dans ma PME ?

L'erreur classique, c'est de vouloir tout révolutionner d'un coup. Le résultat ? On se noie, on décourage les équipes, et le projet finit aux oubliettes. Le secret, c'est de faire l'inverse : commencer petit.

Identifiez un seul point de douleur, le plus évident, celui qui vous coûte cher au quotidien. Une machine qui tombe tout le temps en panne ? Une étape de production avec un taux de rebut anormal ? Ciblez ce problème précis.

Mettez en place un suivi simple, uniquement sur ce périmètre. L'objectif est d'obtenir une victoire rapide. Ça prouvera la valeur de la démarche, motivera tout le monde et justifiera facilement un investissement plus large par la suite.

Un logiciel de suivi, c’est forcément un gouffre financier complexe ?

Plus du tout. Cette idée reçue date de l'époque des gros ERP rigides et hors de prix. Le marché a complètement changé. Aujourd'hui, il existe des solutions bien plus agiles, souvent par abonnement (SaaS), pensées spécifiquement pour les TPE et PME.

Ces outils sont plus abordables, plus rapides à déployer et bien plus simples à utiliser.

Le piège à éviter, c'est de choisir une usine à gaz. Prenez un outil à votre taille, qui répond à vos besoins réels. Payer pour des centaines de fonctionnalités que vous n'utiliserez jamais, c'est jeter de l'argent par les fenêtres. La simplicité, c'est la clé pour que vos équipes l'adoptent vraiment.

Pour une petite structure, la souplesse d'un outil moderne est un atout majeur. Vous avez besoin de résultats, pas d'un projet qui paralyse votre atelier pendant six mois.

Comment je fais pour que mes équipes acceptent ce nouvel outil ?

C'est LE point le plus important. Un outil, aussi bon soit-il, ne sert à rien si personne ne l'utilise. Le succès repose sur deux piliers : la communication et l'implication. Personne n'aime se sentir fliqué.

Présentez le projet pour ce qu'il est vraiment : une aide pour leur simplifier la vie, pas un mouchard. C'est un moyen de valoriser leur travail et de supprimer les tâches frustrantes.

Quelques actions qui marchent à tous les coups :

- Impliquez-les dès le début. Demandez leur avis sur le choix de l'outil et sur les indicateurs à suivre. Ce sont eux les experts du terrain.

- Montrez-leur le gain direct. Expliquez comment ça va éliminer la paperasse, les doubles saisies et les recherches d'informations interminables.

- Célébrez les premières victoires ensemble. Quand vous résolvez un problème grâce au suivi, faites-le savoir. Rien de tel qu'un succès partagé pour créer l'adhésion.

Quand vos équipes voient l'outil comme un allié qui les aide à mieux faire leur travail, l'adoption se fait naturellement. C'est aussi simple que ça.

Pour faire de votre suivi de production un véritable moteur de croissance, se faire accompagner par des gens qui comprennent votre réalité est souvent la meilleure approche. Chez Webintelligence, nous créons des outils de gestion sur mesure, pensés pour les défis des PME. Parlons de votre projet pour bâtir ensemble la solution qui vous ressemble.