L'automatisation industrielle, ce n'est pas juste remplacer des humains par des robots sur une chaîne de montage. C'est bien plus que ça.

On parle ici d’une approche stratégique qui transforme vos usines en écosystèmes intelligents. Des écosystèmes où les machines, les logiciels et les humains collaborent pour rendre la production plus efficace, plus agile et plus qualitative.

Déconstruire le mythe de l'automatisation industrielle

Oubliez l’image d’Épinal de l’usine robotisée et déshumanisée. Pensez plutôt à un orchestre symphonique.

Chaque machine, chaque capteur est un instrument qui joue sa partition avec une précision absolue. Le système de contrôle central ? C'est le chef d'orchestre, qui s'assure que tout fonctionne en parfaite harmonie, sans la moindre fausse note.

Cette image est bien plus juste, car l'automatisation industrielle moderne ne cherche pas à remplacer l'humain. Elle vise à augmenter ses capacités.

Une collaboration intelligente

Le véritable changement, il est là : dans la synergie qui se crée entre la machine et l'humain.

Les machines s'occupent des tâches répétitives, pénibles ou dangereuses avec une efficacité et une constance inégalables. Pendant ce temps, vos équipes peuvent enfin se concentrer sur ce qui apporte une vraie valeur ajoutée : la supervision, la maintenance prédictive, l'amélioration continue des processus ou l'innovation. C'est cette collaboration qui est au cœur de l'Industrie 4.0.

Grâce aux capteurs sur la chaîne de production, vos équipes disposent de données en temps réel pour prendre des décisions éclairées. Cette bascule vers une gestion pilotée par la donnée est fondamentale. Elle transforme des informations brutes en véritables leviers de performance. C'est un peu comme passer du document papier à l'outil de gestion digital, mais à l'échelle de toute l'usine.

L'automatisation n'est pas une finalité. C'est un moyen d'atteindre des objectifs bien plus larges : construire une entreprise plus résiliente, plus agile et plus compétitive sur le long terme.

Les piliers d'une transformation réussie

Cette approche stratégique repose sur des fondamentaux qui la rendent indispensable aujourd'hui. Loin d'être une simple mise à jour technique, elle redéfinit en profondeur le fonctionnement de l'entreprise.

Voici les bénéfices les plus concrets :

- Compétitivité accrue : En optimisant vos coûts de production et en augmentant les cadences, vous vous positionnez bien mieux face à la concurrence mondiale.

- Flexibilité opérationnelle : Les systèmes automatisés vous permettent d'adapter vos lignes de production en un temps record pour répondre aux nouvelles demandes du marché.

- Sécurité renforcée : En confiant les tâches les plus dangereuses aux machines, vous réduisez drastiquement les risques d'accidents du travail pour vos collaborateurs.

- Qualité produit supérieure : L'automatisation assure une constance et une précision impossibles à obtenir manuellement. Dans certains secteurs, on frôle la perfection, avec une réduction des défauts de près de 99 %.

Ce guide est justement là pour vous aider à y voir plus clair, et à comprendre comment intégrer cette révolution dans votre propre entreprise en posant des bases solides.

Les briques technologiques de l'usine moderne

Pour faire tourner une usine moderne, il ne suffit pas d'empiler des technologies les unes sur les autres. Il faut plutôt imaginer l'automatisation industrielle comme un organisme vivant. Chaque composant a son rôle, mais c'est leur interaction, leur synergie, qui donne vie à une production intelligente et performante.

Voyons ensemble comment ces différentes briques s'emboîtent pour construire l'usine de demain, pas à pas.

Le cerveau qui pilote les opérations

Au cœur de tout, il y a le système de contrôle. C'est lui, le cerveau de l'usine, qui orchestre chaque mouvement et s'assure que chaque machine exécute sa tâche au bon moment, dans le bon ordre.

On trouve principalement deux types de "cerveaux" :

- Les automates programmables industriels (PLC) : Imaginez-les comme les contremaîtres de la chaîne de production. Robustes et ultra-fiables, ils gèrent les tâches séquentielles. C'est le PLC qui dit à un robot de soudure : "La pièce est là, à toi de jouer, maintenant !".

- Les systèmes de contrôle distribué (DCS) : Eux, ce sont les chefs d'orchestre des processus complexes et continus, comme dans une raffinerie ou une usine chimique. Ils jonglent avec des centaines de variables en même temps (température, pression, débit…) pour que l'ensemble du site reste parfaitement équilibré.

Sans ce cerveau, la plus sophistiquée des chaînes de production ne serait qu'un tas de métal inerte. C'est lui qui transforme une ligne de code en action physique coordonnée.

Les bras et les mains qui exécutent

Les "bras" et les "mains" de cette usine, ce sont bien sûr les robots. Ils réalisent les tâches physiques avec une force, une rapidité et une constance qu'aucun humain ne pourrait maintenir sur la durée.

L'arrivée des robots collaboratifs, ou cobots, a tout changé. Ils ne sont pas là pour remplacer l'humain, mais pour travailler à ses côtés, en toute sécurité. Ils sont devenus de véritables assistants.

Un cobot peut, par exemple, porter une pièce très lourde et la maintenir stable pendant qu'un opérateur réalise un contrôle qualité minutieux. Cette collaboration homme-machine est l'une des clés de l'automatisation la plus avancée.

Le système nerveux qui remonte l'information

Comment le cerveau sait-il ce que font les bras ? Grâce à un système nerveux ultra-perfectionné : les capteurs et l’Internet Industriel des Objets (IIoT). Des milliers de petits capteurs sont disséminés partout dans l'usine, mesurant la température d'un moteur, la pression dans une cuve ou la moindre vibration anormale.

Ces capteurs sont les terminaisons nerveuses de l'usine. Ils collectent des données vitales en temps réel, et l'IIoT est le réseau qui transmet ces milliards d'informations au cerveau (le système de contrôle) et aux plateformes d'analyse. Un capteur peut ainsi détecter la faiblesse d'un roulement et déclencher une alerte de maintenance avant même que la panne ne survienne.

C'est cette collecte permanente qui rend possibles la maintenance prédictive et l'optimisation des processus.

L'intelligence qui analyse et anticipe

Voici la dernière brique, celle qui donne un sens à tout ce flot de données : l'intelligence artificielle (IA) et le machine learning. Si les capteurs collectent l'info, c'est l'IA qui l'interprète. Elle est capable de repérer des schémas invisibles à l'œil nu pour prédire des pannes, optimiser la consommation d'énergie ou ajuster la production en direct.

Pour comprendre comment ces technologies redéfinissent les règles du jeu, découvrez le rôle de l'intelligence artificielle en entreprise et son impact bien au-delà des usines.

Cette couche d'analyse nous fait entrer de plain-pied dans l'Industrie 5.0, où l'on ne cherche plus seulement l'efficacité, mais une collaboration intelligente entre l'homme et la machine. Cette approche permet de créer des productions plus agiles, plus réactives et plus durables.

Mesurer les gains réels de l'automatisation

Penser que l'automatisation ne sert qu'à réduire les coûts salariaux est une vision très limitée. C'est en réalité une décision stratégique qui touche au cœur même de la performance d'une usine. Les vrais gains, ceux qui font la différence sur le long terme, se trouvent ailleurs : dans la qualité, la sécurité et l'agilité.

Se focaliser uniquement sur la productivité horaire serait une erreur. Les bénéfices les plus importants apparaissent dans votre capacité à produire mieux, à protéger vos équipes et à vous adapter en un clin d'œil aux caprices du marché. C’est cette vision d'ensemble qui justifie un projet d'automatisation industrielle et qui assure un retour sur investissement solide.

Vers une qualité produit quasi parfaite

Soyons honnêtes : l'erreur humaine est une réalité dans tout processus manuel. Qu'il s'agisse d'assemblage, de contrôle ou de conditionnement, la fatigue et les distractions finissent toujours par avoir un impact. L'automatisation, elle, amène une constance et une précision qu'un opérateur, même le plus chevronné, ne peut égaler sur la durée.

Imaginez un système d'inspection par vision. Une caméra intelligente, connectée à un logiciel d'analyse, peut vérifier des milliers de pièces à l'heure avec une précision au micromètre près. Elle ne fatigue jamais, ne prend pas de pause, et ses critères de contrôle sont toujours les mêmes, 24h/24.

Exemple concret : Une PME spécialisée dans les composants électroniques a déployé un système de vision pour inspecter ses circuits imprimés. Le résultat ? Une réduction de 70 % des défauts de fabrication en à peine six mois. Conséquence directe : une chute spectaculaire des retours clients et une image de marque considérablement renforcée.

Ce niveau de qualité constant transforme la réputation d'une entreprise, fait fondre les coûts liés aux rebuts et au SAV, et bâtit une confiance inébranlable avec vos clients.

Renforcer la sécurité et valoriser les équipes

Certaines tâches en usine sont, par définition, dangereuses, pénibles ou usantes. Elles exposent les opérateurs à des risques d'accidents ou de troubles musculo-squelettiques (TMS). L'automatisation est la meilleure solution pour éloigner l'humain de ces zones à risque.

Les robots peuvent manipuler des produits chimiques agressifs, soulever des charges de plusieurs centaines de kilos ou travailler dans des conditions extrêmes (chaleur, froid, poussière). Le bénéfice est immédiat : une baisse significative des accidents du travail et des maladies professionnelles.

En libérant les employés de ces corvées, vous pouvez les faire monter en compétences sur des missions bien plus valorisantes :

- Superviser les systèmes automatisés

- Gérer la maintenance prédictive des équipements

- Piloter l'analyse qualité et l'amélioration continue

- Programmer et optimiser les robots

Cette évolution des postes est non seulement plus motivante pour les équipes, mais elle ancre aussi une expertise technique précieuse au cœur de votre entreprise.

Une flexibilité de production inégalée

Le marché d'aujourd'hui exige une agilité redoutable. Les attentes des clients changent vite, les séries de production se raccourcissent et la personnalisation de masse devient la norme. Une ligne de production manuelle a toutes les peines du monde à suivre ce rythme sans faire exploser les coûts et les délais.

À l'inverse, les systèmes automatisés modernes sont conçus pour être flexibles. Un robot peut être reprogrammé en quelques heures pour assembler un tout nouveau produit. Une chaîne de production modulaire peut être reconfigurée le temps d'un week-end pour s'adapter à une forte variation de la demande. Cette capacité d'adaptation est un avantage compétitif décisif.

Ce n'est pas un hasard si l'automatisation industrielle en France connaît une telle croissance. Elle est vue comme un levier de compétitivité essentiel. Des études montrent que chaque augmentation de 1 % de la densité des robots industriels peut booster la productivité de 5,1 %, en grande partie grâce à cette agilité retrouvée. Vous pouvez explorer les dynamiques de ce marché pour mieux comprendre son impact.

Pour visualiser concrètement ces gains, comparons quelques indicateurs clés avant et après le passage à l'automatisation.

Comparatif des indicateurs de performance avant et après automatisation

Ce tableau illustre les gains potentiels en comparant les indicateurs clés avant et après la mise en œuvre de solutions d'automatisation.

| Indicateur de Performance | Situation Manuelle Typique | Après Automatisation | Gain Potentiel |

|---|---|---|---|

| Taux de Défauts | 2-5 % (variable) | < 0,5 % (stable) | -75 % à -90 % |

| Cadence de Production | 100 unités/heure | 300 unités/heure | +200 % |

| Taux de Rendement Synthétique | 60 % | 85 % | +25 points |

| Taux d'Accidents | 12 accidents/an | 1 accident/an | -92 % |

| Disponibilité Opérationnelle | 8h/jour, 5j/7 | 22h/jour, 7j/7 | +270 % |

Comme vous pouvez le voir, l'impact va bien au-delà d'une simple accélération. Il s'agit d'une transformation profonde qui améliore la qualité, la sécurité et la disponibilité, jetant les bases d'une croissance durable et rentable.

Construire votre feuille de route vers l'automatisation

Se lancer dans un projet d'automatisation industrielle peut faire peur. On a vite l'impression de devoir construire un bâtiment sans avoir les plans. Pourtant, avec une feuille de route claire, le processus devient bien plus simple : une suite d'étapes logiques et parfaitement maîtrisables.

L'idée n'est pas de tout changer du jour au lendemain. Il s'agit plutôt de bâtir une base solide, brique par brique.

Ce guide va vous montrer comment structurer cette démarche. On va décomposer le projet en plusieurs phases, de l'idée de départ jusqu'à l'accompagnement de vos équipes, pour que cette transition soit un vrai succès sur le long terme.

Évaluer et prioriser les processus à automatiser

La toute première étape, et sans doute la plus importante, c'est de savoir par où commencer. Automatiser pour le plaisir d'automatiser est une erreur qui peut coûter très cher. Vous devez d'abord repérer les processus dont la transformation aura le plus gros impact sur vos performances.

Pour y voir plus clair, analysez vos opérations avec ces trois filtres en tête :

- Les tâches répétitives et sans grande valeur ajoutée : Ce sont les candidats parfaits. Pensez aux opérations de vissage, d'emballage ou de mise sur palette qui mobilisent vos équipes sur des gestes simples et récurrents.

- Les tâches dangereuses ou pénibles : La sécurité de vos collaborateurs passe avant tout. Les postes qui impliquent de manipuler des produits chimiques, de porter des charges lourdes ou de travailler dans des conditions extrêmes (chaleur, bruit) doivent être une priorité.

- Les processus où l'erreur coûte cher : Le contrôle qualité, la saisie de données ou l'assemblage de précision sont des zones sensibles. Une simple erreur humaine peut avoir de lourdes conséquences sur vos coûts et la satisfaction de vos clients.

En vous concentrant sur ces points, vous n'allez pas seulement booster votre productivité. Vous allez aussi améliorer la qualité de vie au travail, la sécurité et la fiabilité de toute votre production.

Définir des objectifs clairs et mesurables

Une fois que vous avez choisi le processus à automatiser, il faut définir précisément ce que vous en attendez. Des objectifs flous comme « améliorer l'efficacité » ne servent à rien. Vous avez besoin d'indicateurs de performance (KPIs) concrets et chiffrés.

Ne vous lancez jamais sans savoir ce que vous allez mesurer. Des objectifs clairs sont la boussole de votre projet. C'est ce qui vous permettra de justifier l'investissement, de suivre les progrès et de dire, sans l'ombre d'un doute, si le projet est une réussite.

Voici quelques exemples d'objectifs SMART (Spécifiques, Mesurables, Atteignables, Réalistes, Temporellement définis) :

- Réduire de 15 % le taux de défauts sur la ligne d'assemblage X en 6 mois.

- Augmenter de 25 % la cadence de la station de conditionnement Y d'ici la fin de l'année.

- Supprimer 100 % des accidents liés au port de charges sur le poste Z en 3 mois.

Ces KPIs seront vos points de repère tout au long du projet.

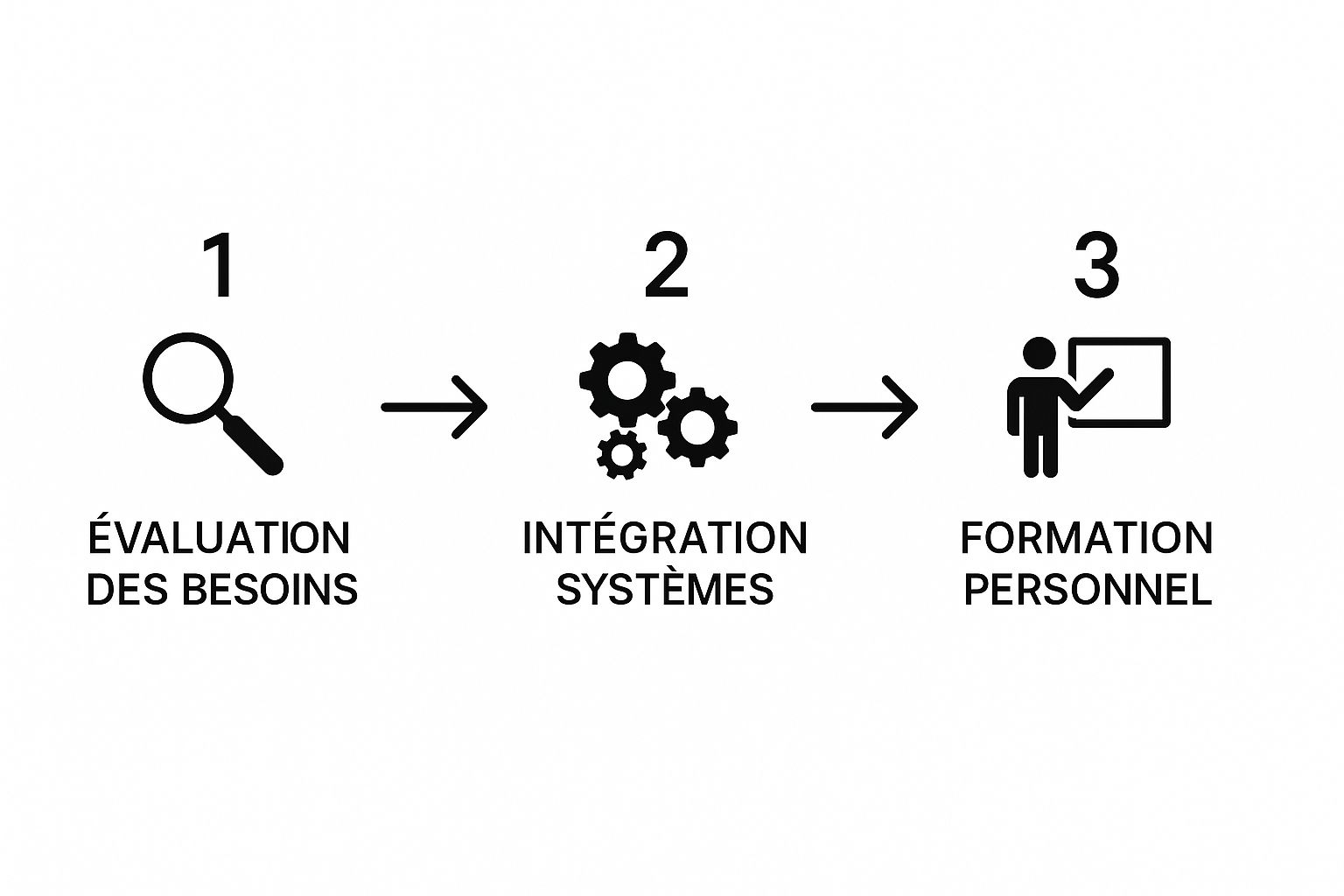

Pour bien visualiser le parcours, ce schéma résume les étapes clés, de l'évaluation des besoins jusqu'à la formation du personnel.

On voit bien ici que la technologie n'est qu'une partie du chemin. L'analyse en amont et l'humain en aval sont tout aussi essentiels au succès.

Choisir les technologies et les bons partenaires

Avec des objectifs clairs en main, vous pouvez commencer à regarder les solutions techniques. Robots, cobots, systèmes de vision, automates programmables… le choix dépendra directement du processus que vous voulez automatiser.

Très souvent, il est plus malin de se faire accompagner par un intégrateur ou un cabinet de conseil spécialisé. Un bon partenaire ne se contentera pas de vous vendre du matériel. Il vous aidera à analyser vos besoins, à concevoir une solution sur mesure et à s'assurer qu'elle s'intègre parfaitement dans votre environnement de production.

Planifier le projet, son budget et son déploiement est une étape cruciale. Il ne faut rien laisser au hasard. Pensez non seulement à l'achat du matériel, mais aussi aux coûts d'intégration, de formation et de maintenance future. Pour creuser le sujet, découvrez comment financer votre transformation digitale grâce aux différentes aides disponibles.

Pour vous aider à ne rien oublier, voici une check-list qui résume les actions clés à chaque phase du projet.

Check-list pour un projet d'automatisation réussi

Un résumé des actions à entreprendre à chaque phase du projet pour garantir son succès.

| Phase du Projet | Actions Clés | Points de Vigilance |

|---|---|---|

| 1. Évaluation & Analyse | – Identifier les processus candidats – Auditer les flux de travail actuels – Définir les KPIs et objectifs SMART |

– Ne pas choisir un processus trop complexe pour démarrer – Impliquer les opérateurs terrain dans l'analyse |

| 2. Conception & Planification | – Choisir la technologie adaptée – Sélectionner un partenaire/intégrateur – Établir un budget détaillé et un calendrier |

– Le budget doit inclure les coûts cachés (formation, maintenance) – Valider la compatibilité avec les systèmes existants |

| 3. Implémentation & Déploiement | – Lancer un projet pilote – Installer et configurer le matériel/logiciel – Former les équipes concernées |

– Communiquer de façon transparente avec les équipes – Ne pas perturber la production plus que nécessaire |

| 4. Suivi & Optimisation | – Mesurer les KPIs par rapport aux objectifs – Recueillir les retours des utilisateurs – Ajuster et optimiser la solution |

– Ne pas considérer le projet comme "terminé" après le lancement – Planifier des points de suivi réguliers |

Cette table n'est pas exhaustive, mais elle donne un cadre solide pour éviter les mauvaises surprises et piloter votre projet sereinement.

Démarrer avec un projet pilote

Plutôt que de viser l'automatisation de toute l'usine d'un coup, commencez petit. Choisissez un projet pilote bien délimité, avec un potentiel de gain rapide et visible.

Cette approche a de nombreux avantages :

- Minimiser les risques : Un échec sur un petit périmètre est une leçon, pas une catastrophe financière ou opérationnelle.

- Valider le concept : Vous testez la solution en conditions réelles et pouvez l'ajuster avant de la déployer plus largement.

- Convaincre les équipes : Un succès, même modeste, est le meilleur moyen de rassurer, de vaincre les résistances et de montrer les bénéfices concrets à vos collaborateurs.

Enfin, et c'est peut-être le plus important, n'oubliez pas le facteur humain. La gestion du changement est la clé. Impliquez vos équipes dès le début, communiquez clairement sur les objectifs et, surtout, investissez dans leur formation. Un opérateur qui devient pilote de robot, c'est une immense victoire pour toute l'entreprise.

Voir l'automatisation en action dans différents secteurs

L'automatisation industrielle, ce n'est pas juste un concept théorique ou un mot à la mode. C'est une réalité bien tangible qui transforme déjà en profondeur les industries que nous côtoyons tous les jours. Pour vraiment comprendre son impact, il faut la voir à l'œuvre et saisir comment elle résout des problèmes très concrets.

Chaque secteur a ses propres batailles à mener : cadences de production infernales, normes sanitaires draconiennes, ou encore besoin d'une précision chirurgicale. Loin d'être une solution miracle universelle, l'automatisation est plutôt une boîte à outils ultra-adaptable. Elle apporte de la valeur précisément là où ça compte le plus.

Plongeons dans quelques exemples concrets qui illustrent parfaitement cette polyvalence.

Automobile : le règne de la précision robotique

Quand on pense automatisation, l'industrie automobile vient presque toujours en premier à l'esprit. Et pour cause. Les chaînes d'assemblage robotisées ne sont pas un gadget, mais une nécessité absolue. Une voiture moderne, c'est un puzzle complexe de milliers de pièces. Tout doit s'emboîter parfaitement, à chaque fois.

C'est là que les robots de soudure et d'assemblage deviennent irremplaçables. Ils réalisent des milliers de points de soudure sur chaque carrosserie avec une tolérance inférieure au millimètre, 24 heures sur 24, 7 jours sur 7. Cette constance absolue est le pilier de la sécurité des passagers, car elle garantit la solidité du véhicule. Mais c'est aussi la clé d'une qualité de finition irréprochable.

Un robot d'assemblage ne connaît ni la fatigue ni l'inattention. Chaque mouvement est identique au précédent, assurant une qualité constante qui serait tout simplement impossible à maintenir avec une production entièrement manuelle.

Et ça ne s'arrête pas à l'assemblage. Des systèmes de vision par ordinateur inspectent tout, de la peinture à l'alignement des portières, et repèrent des défauts invisibles à l'œil nu. L'automatisation est ici ce qui permet de concilier une cadence de production élevée et un niveau d'exigence qualité extrême.

Agroalimentaire : garantir la traçabilité et la sécurité

Dans l'agroalimentaire, les règles du jeu sont complètement différentes. Ici, la priorité absolue, c'est la sécurité sanitaire et la traçabilité. Du champ à notre assiette, chaque étape doit être maîtrisée pour écarter tout risque de contamination et garantir l'origine de ce que nous mangeons.

L'automatisation y joue un rôle fondamental. Prenez les systèmes de tri optique : ils peuvent inspecter des milliers de fruits ou légumes à la minute, écartant automatiquement les produits abîmés ou non conformes avec une efficacité qu'aucun contrôle humain ne pourrait égaler.

Les bénéfices se ressentent sur toute la ligne :

- Sécurité sanitaire accrue : Les lignes de conditionnement et d'emballage automatisées limitent les contacts humains avec les aliments, ce qui réduit drastiquement les risques de contamination.

- Traçabilité sans faille : Chaque lot est suivi via des codes-barres ou puces RFID. Le système enregistre tout : provenance, date de transformation, destination. En cas de rappel, on sait exactement où chercher.

- Respect des normes : L'automatisation assure une application rigoureuse des protocoles d'hygiène, garantissant la conformité avec les réglementations les plus strictes.

Ces exemples montrent bien que l'automatisation est un allié indispensable de la sécurité alimentaire, protégeant à la fois les consommateurs et la réputation des marques.

Pharmaceutique : la quête de la stérilité et de la conformité

L'industrie pharmaceutique, elle, évolue dans un monde de contraintes réglementaires et de stérilité absolue. La moindre erreur dans la fabrication d'un médicament peut avoir des conséquences dramatiques. L'automatisation n'est donc pas un choix, c'est une obligation.

Dans les laboratoires et usines de production, des robots et systèmes de contrôle prennent en charge les processus les plus délicats.

- Manipulation en salle blanche : Des bras robotisés manipulent des substances en environnement stérile, ce qui élimine tout risque de contamination humaine.

- Dosage de précision : Des systèmes automatisés garantissent le dosage exact des principes actifs, assurant l'efficacité et la sécurité de chaque gélule ou flacon.

- Documentation et conformité : Chaque action, chaque mesure, chaque paramètre est enregistré automatiquement. Cela crée une piste d'audit infalsifiable, un document essentiel pour obtenir et garder les autorisations de mise sur le marché.

Dans ce secteur, l'automatisation est la garante de la conformité. Elle apporte la preuve que chaque lot a été fabriqué selon des standards stricts et immuables. C'est un pilier d'une bonne gestion d'entreprise dans un domaine aussi contrôlé.

De l'automobile à la pharmacie, ces cas d'usage démontrent la puissance de l'automatisation industrielle. Il ne s'agit pas seulement de vitesse ou de réduction des coûts. C'est un levier stratégique pour relever les défis propres à chaque industrie : la précision, la sécurité, la qualité et la conformité.

Préparer le futur : l'humain au cœur de l'usine de demain

Après avoir exploré les rouages de l'automatisation industrielle, on pourrait s'attendre à une conclusion froide et mécanique. Pourtant, c'est tout l'inverse. L'avenir de l'usine place l'humain à une position plus centrale que jamais.

Loin des clichés de science-fiction où les robots remplacent tout le monde, la prochaine étape, qu'on appelle déjà l'Industrie 5.0, est en réalité une histoire de collaboration. Une synergie homme-machine repensée et bien plus intelligente.

L'automatisation n'a jamais eu pour but de créer des usines fantômes. L'objectif a toujours été de rendre le travail plus sûr, plus malin et de redonner de la valeur au savoir-faire de chaque collaborateur.

Des capacités humaines augmentées, pas remplacées

Le principe est finalement assez simple : laissons les machines faire ce qu'elles font de mieux pour que les humains puissent se concentrer sur leurs propres forces. Les robots sont imbattables pour la répétition, la force brute et la précision millimétrique. L'humain, lui, excelle dans la créativité, l'esprit critique et la résolution de problèmes complexes qu'aucune machine ne peut anticiper.

Concrètement, l'automatisation soulage vos équipes des tâches les plus pénibles et répétitives. Cette libération leur donne le temps et l'énergie pour se consacrer à des missions bien plus stratégiques, qui ont un impact direct sur la performance de votre entreprise.

L'automatisation ne remplace pas l'opérateur, elle l'augmente. L'idée est de créer des « super-opérateurs » qui, épaulés par la technologie, accomplissent bien plus que ce qu'ils pourraient faire seuls.

Imaginez un technicien de maintenance qui, grâce à une tablette de réalité augmentée, voit les schémas techniques se superposer directement sur la machine qu'il répare. La technologie ne fait pas le travail à sa place, elle décuple son efficacité. C'est exactement cette synergie qui dessine les contours de l'industrie du futur.

La transformation du rôle de l'opérateur

Cette nouvelle donne change complètement la nature des postes en usine. L'opérateur qui subissait le rythme d'une chaîne de montage devient un pilote de processus, un superviseur de systèmes intelligents. Il ne subit plus la machine, il la commande.

Cette évolution crée des rôles beaucoup plus stimulants et valorisants :

- Pilote de ligne robotisée : Il ne se contente plus d'appuyer sur un bouton. Il supervise le ballet de plusieurs robots, analyse les données de production en temps réel et ajuste les paramètres pour optimiser chaque étape.

- Technicien de maintenance prédictive : Armé des informations provenant des capteurs IIoT, il n'attend plus la panne. Il l'anticipe, passant d'un pompier qui éteint des incendies à un architecte de la fiabilité.

- Spécialiste de l'amélioration continue : Grâce à sa connaissance du terrain et aux nouveaux outils digitaux, il devient la source principale d'innovation. C'est lui qui identifie les points de friction et propose des solutions pour améliorer tout le système.

On entre alors dans un cercle vertueux. Des employés plus impliqués et dont l'expertise est reconnue deviennent une mine d'or pour l'entreprise. Leur savoir-faire, combiné à la puissance de l'analyse de données, permet d'atteindre des niveaux d'optimisation que la machine seule ne pourrait jamais imaginer.

Au final, l'usine du futur n'est pas celle qui possède les robots les plus chers. C'est celle qui a compris que son atout le plus précieux reste l'intelligence humaine qui les pilote. En plaçant l'humain au centre de sa stratégie d'automatisation industrielle, une entreprise ne se contente pas de construire une usine plus productive. Elle bâtit un environnement de travail plus sûr, plus motivant et, surtout, infiniment plus résilient pour affronter les défis de demain.

Automatisation industrielle : les réponses à vos questions

Lancer un projet d'automatisation industrielle, c'est normal, ça soulève pas mal de questions. On se demande si c'est le bon moment, si on a le budget, si ça ne va pas tout chambouler…

Cette section est là pour y répondre, sans langue de bois. L'idée, c'est de balayer les doutes pour que vous puissiez y voir plus clair et avancer en toute confiance.

C'est bien beau, mais ça coûte combien, un projet d'automatisation ?

C'est la première question, et c'est bien normal. La réponse honnête ? Ça dépend. On peut démarrer avec quelques milliers d'euros pour un simple cobot qui s'occupe d'une tâche de vissage, comme on peut monter à plusieurs centaines de milliers pour repenser entièrement une ligne de production.

Mais se focaliser uniquement sur le ticket d'entrée, c'est une erreur. Le vrai calcul, c'est celui du retour sur investissement (ROI). Pensez-y : moins de défauts, une cadence plus élevée, une meilleure sécurité pour vos équipes… Mises bout à bout, ces économies et ces gains permettent souvent d'amortir le coût initial bien plus vite qu'on ne l'imagine. D'ailleurs, commencer par un projet pilote bien ciblé est une excellente stratégie pour valider l'approche sans faire exploser le budget.

Ne voyez pas l'automatisation comme une dépense, mais comme un investissement. Le vrai calcul intègre les économies futures, les gains de productivité et même l'amélioration de votre image de marque. C'est un levier stratégique pour votre croissance.

Et les emplois dans tout ça ? L'automatisation va-t-elle mettre mes équipes au chômage ?

C'est la crainte la plus répandue, et pourtant, elle est souvent déconnectée de la réalité du terrain, surtout avec l'Industrie 5.0. L'objectif n'est pas de remplacer l'humain, mais de transformer son rôle pour le meilleur.

En déléguant les tâches pénibles, répétitives ou dangereuses aux machines, vous donnez l'opportunité à vos collaborateurs de monter en compétences. Leurs missions deviennent plus valorisantes et stratégiques. Ils ne sont plus des exécutants, mais des pilotes.

Pensez à ces nouveaux rôles :

- Pilotes de systèmes automatisés

- Techniciens de maintenance prédictive

- Superviseurs qualité

Bien sûr, ça ne se fait pas d'un claquement de doigts. Il faut un bon plan de formation et accompagner le changement. Mais au final, vous vous retrouvez avec des postes plus stimulants et une main-d'œuvre plus qualifiée, prête pour les défis de demain.

Faut-il être un ingénieur pour se lancer ?

Absolument pas. L'expert de votre usine, de vos produits, de vos processus, c'est vous. Et c'est ça, le plus important. C'est votre savoir-faire qui est le point de départ de tout projet réussi.

Pour la partie technique, il existe des partenaires spécialisés : les intégrateurs. Leur métier, c'est justement de prendre vos objectifs et de les traduire en solutions techniques qui fonctionnent.

Votre rôle, c'est de dire : "Je veux réduire mes rebuts de 15 %" ou "Je veux supprimer les risques de TMS sur ce poste précis". L'intégrateur, lui, trouvera la technologie la plus adaptée pour y arriver. C'est cette collaboration, ce mariage entre votre expertise métier et son expertise technique, qui est la vraie clé du succès.

Prêt à transformer votre production ? Webintelligence accompagne les PME dans la conception et la mise en place de solutions d'automatisation et d'IA sur mesure. Contactez-nous pour donner vie à vos projets et faire passer votre usine à la vitesse supérieure.