Comprendre la digitalisation industrielle sans jargon technique

Imaginez une usine comme un orchestre symphonique. Avant la digitalisation industrielle, chaque musicien joue sa partition, ignorant ce que font ses collègues. Résultat ? Un ensemble désordonné, voire chaotique.

La digitalisation, c’est comme donner au chef d'orchestre une baguette magique : une vision en temps réel de chaque instrument, de chaque note. Il peut ainsi ajuster le rythme, corriger les fausses notes et harmoniser l'ensemble pour créer une symphonie parfaite.

Ce changement fondamental repose sur la connexion et le partage d'informations. Chaque machine, chaque capteur, chaque opérateur devient une source de données précieuses.

Une fois analysées, ces données permettent d'optimiser les processus de production, d'anticiper les problèmes et de prendre des décisions éclairées. Par exemple, un simple capteur sur une machine peut détecter une anomalie avant même qu'elle ne provoque une panne majeure, permettant ainsi une maintenance préventive et évitant des coûts d'arrêt de production importants.

En France, le haut débit internet est largement répandu, ce qui favorise la digitalisation. 95,2% de la population, soit environ 63,4 millions de personnes, sont des internautes actifs. Le nombre de connexions mobiles atteint même 74,5 millions, soit 112% de la population totale.

Même si ces chiffres sont en légère baisse par rapport à l'année précédente, cette forte connectivité offre un environnement propice à la digitalisation industrielle, permettant aux entreprises françaises de développer des solutions numériques performantes. Découvrez plus de chiffres clés sur le digital en France.

La digitalisation industrielle ne se résume pas à l'ajout d'écrans et de capteurs. C'est une transformation profonde qui touche tous les aspects de l'entreprise, de la chaîne de production jusqu'à la relation client.

Elle permet de réduire les coûts, d'améliorer la qualité des produits, d'accélérer les délais de livraison et de développer de nouveaux produits et services innovants. Dans les sections suivantes, nous explorerons les technologies clés de cette transformation, ses bénéfices concrets et les défis à relever pour réussir sa mise en œuvre.

Les technologies qui révolutionnent l'industrie française

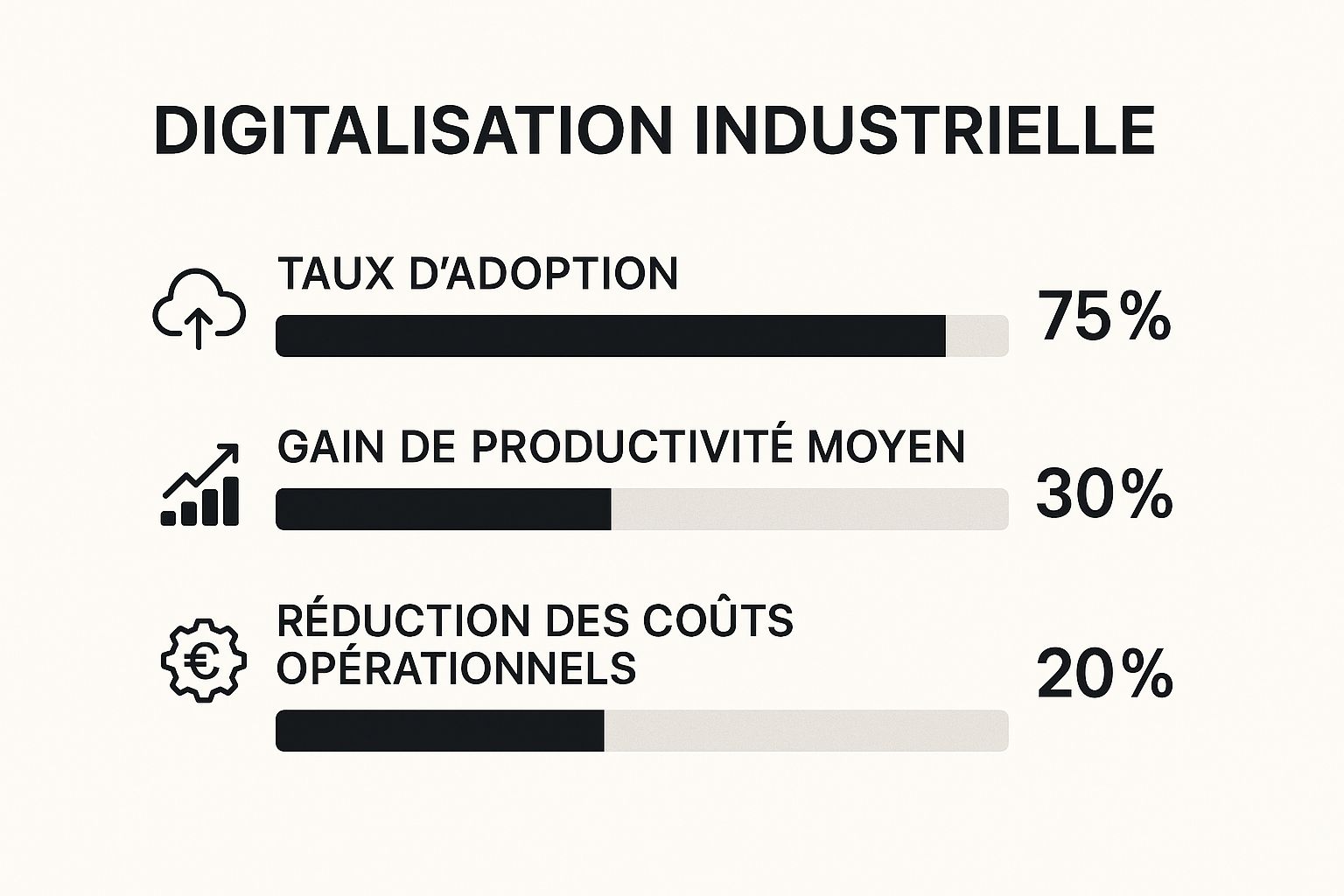

Le graphique ci-dessus illustre l'impact positif de la digitalisation sur l'industrie française. Avec un taux d'adoption de 75%, les entreprises constatent un véritable effet levier sur leur performance. On observe un gain de productivité moyen de 30%, couplé à une réduction des coûts opérationnels de 20%. Pas mal, non? Ces chiffres témoignent d'une transformation profonde et des opportunités offertes par les nouvelles technologies.

Mais comment ça marche concrètement ? La digitalisation de l'industrie française repose sur un écosystème de technologies interconnectées. Imaginez une usine comme un corps humain.

L'Internet des Objets (IoT), c'est le système nerveux. Il transmet des informations en temps réel depuis des "capteurs" (comme nos organes sensoriels) vers le "cerveau" (le système informatique).

L'IoT, l'IA et le Cloud : un trio gagnant

Prenons l'exemple d'une chaîne de production. Grâce à l'IoT, on peut collecter des données précieuses sur le fonctionnement des machines : leur température, leur vitesse, les vibrations… On peut aussi suivre la qualité des produits en cours de fabrication et même les conditions de travail des opérateurs.

Ces données alimentent ensuite l'intelligence artificielle (IA), qui agit comme un analyste et un médecin à la fois. L'IA peut détecter des anomalies dans le fonctionnement d'une machine, prédire des pannes potentielles et optimiser les processus de production. Par exemple, elle peut ajuster automatiquement les paramètres d'une machine pour réduire sa consommation d'énergie ou améliorer la qualité des produits finis.

L'IA est en train de transformer l'industrie française. De plus en plus d'entreprises adoptent des solutions basées sur l'IA pour gagner en efficacité et proposer des offres personnalisées à leurs clients. Et tout ça, c'est soutenu par un écosystème dynamique de startups françaises spécialisées en IA !

Enfin, le cloud, c'est la mémoire de l'usine. Il stocke et centralise toutes les données collectées par l'IoT et analysées par l'IA. Accessible de n'importe où et à tout moment, il permet aux équipes de consulter les informations importantes en toute sécurité.

Ce trio technologique – IoT, IA, Cloud – est au cœur de la digitalisation industrielle et ouvre des perspectives inédites pour les entreprises françaises.

Adapter les technologies à vos besoins

Maintenant, vous vous demandez peut-être quelles technologies choisir pour votre entreprise ? Tout dépend de votre secteur d'activité, de vos objectifs et bien sûr, de votre budget.

Prenons deux exemples. Une PME textile peut optimiser sa production avec des capteurs relativement simples pour surveiller l'état de ses machines à coudre et réduire les pannes. De l'autre côté, un grand groupe automobile peut investir dans des robots collaboratifs et des systèmes d'IA plus complexes pour automatiser des tâches plus sophistiquées, comme la peinture ou l'assemblage.

Avant de se lancer tête baissée, l'important est d'adopter une approche progressive. Commencez par des projets pilotes, testez différentes solutions, et mesurez les résultats avant de déployer à grande échelle.

Pour vous aider à y voir plus clair, voici un tableau comparatif des technologies clés de la digitalisation industrielle :

Comparaison des technologies clés de la digitalisation industrielle

Tableau comparatif des principales technologies (IoT, IA, robotique, cloud) avec leurs coûts d'implémentation, délais de mise en œuvre et bénéfices attendus

| Technologie | Coût initial | Délai d'implémentation | ROI attendu | Secteurs prioritaires |

|---|---|---|---|---|

| IoT | Faible à moyen | Court à moyen | Moyen à élevé | Tous secteurs (industrie 4.0, logistique, santé…) |

| IA | Moyen à élevé | Moyen à long | Élevé | Industrie lourde, automobile, finance, santé… |

| Robotique | Élevé | Long | Élevé | Industrie manufacturière, logistique, agroalimentaire… |

| Cloud | Faible à moyen | Court | Moyen à élevé | Tous secteurs |

Ce tableau vous donne une idée des ordres de grandeur, mais il est important de réaliser une étude approfondie pour votre cas spécifique. N'hésitez pas à vous faire accompagner par des experts pour choisir les solutions les plus adaptées à vos besoins.

En résumé, chaque technologie a ses avantages et ses inconvénients. Le choix dépendra de vos priorités et de votre stratégie à long terme.

Les vrais bénéfices au-delà des promesses commerciales

On entend beaucoup parler des miracles de la digitalisation industrielle. Mais concrètement, qu'est-ce que cela change pour votre entreprise ? Mettons de côté le jargon marketing et parlons vrai : chiffres, retours d'expérience, impact réel.

Imaginez une cuisine de restaurant avant et après la digitalisation. Avant : stress, confusion, plats qui sortent en retard. Après : une équipe coordonnée, des commandes qui s'enchaînent, des clients satisfaits. C'est cette même transformation que la digitalisation industrielle peut apporter à vos ateliers.

Des gains concrets, mesurables et palpables

Prenons l'exemple d'une PME métallurgique française. Après avoir mis en place un système de suivi de production digitalisé, elle a constaté une réduction de ses délais de livraison de 35%. Un gain de temps précieux qui se traduit par une plus grande satisfaction client et un avantage concurrentiel indéniable.

Autre exemple : un fabricant agroalimentaire a réalisé 50 000€ d'économies par an sur sa facture énergétique grâce à l'optimisation de ses processus permise par la digitalisation.

Ces exemples illustrent parfaitement l'impact direct et mesurable de la digitalisation industrielle sur la rentabilité.

Ce ne sont pas des exceptions. De nombreuses entreprises françaises, petites et grandes, témoignent de gains significatifs suite à leur transformation digitale. Que ce soit l'amélioration de la qualité des produits, la réduction des déchets, l'optimisation des stocks ou une meilleure gestion des ressources humaines, les bénéfices sont multiples.

Attention aux mirages et aux fausses promesses

Attention cependant, la digitalisation industrielle n'est pas une baguette magique. Il est primordial d'identifier clairement vos besoins et de choisir les technologies qui y répondent. Certains investissements peuvent s'avérer inutiles, voire néfastes, s'ils ne s'inscrivent pas dans une stratégie globale. Digitaliser pour digitaliser n'a aucun sens. L'objectif est de digitaliser pour atteindre des objectifs précis et mesurables.

Il faut savoir distinguer les véritables avantages des effets de mode. Un logiciel dernier cri ne sera pas forcément bénéfique si vos équipes ne sont pas formées à son utilisation ou si vos processus ne sont pas adaptés. L'accompagnement et la formation sont des éléments essentiels pour réussir sa transformation digitale.

Dans la suite de ce guide, nous allons explorer des témoignages d'industriels français, ceux qui ont réussi leur transformation digitale mais aussi ceux qui ont rencontré des obstacles. Nous verrons comment identifier les pièges à éviter et comment maximiser vos chances de succès. L'objectif est de vous donner une vision claire et réaliste des bénéfices de la digitalisation industrielle, loin des discours commerciaux.

Surmonter les obstacles réels de la transformation digitale

Digitaliser son industrie, c'est un peu comme rénover sa maison tout en continuant d'y habiter. On sait que c'est nécessaire, que le résultat sera positif, mais pendant les travaux, c'est parfois le chaos ! Alors, comment naviguer sereinement dans ce chantier complexe et éviter les pièges les plus courants ?

L'humain au cœur de la transformation

Prenons l'exemple de Marcel, opérateur chevronné avec 30 ans d'expérience. Face à une nouvelle interface digitale, il peut ressentir de l'appréhension, voire de la résistance. Comment l'aider à adopter ces nouveaux outils ? La formation et la communication sont essentielles. Expliquer clairement les avantages de la digitalisation, non seulement pour l'entreprise, mais surtout pour Marcel lui-même, est la clé. L'objectif est de le faire passer du statut de réticent à celui d'ambassadeur du changement au sein de son équipe.

Imaginez : au lieu de se sentir menacé, Marcel découvre que la digitalisation simplifie certaines tâches, réduit les erreurs et lui permet de se concentrer sur des aspects plus valorisants de son travail. Il devient alors un allié précieux dans la conduite du changement.

Maîtriser les coûts réels de la digitalisation

Le budget est souvent un frein majeur. Les promesses des fournisseurs peuvent être séduisantes, mais la réalité des coûts est parfois bien différente. Au-delà de l'achat des logiciels et des équipements, il faut anticiper les dépenses liées à la formation, la maintenance, les mises à jour et la cybersécurité.

Pensez à l'achat d'une voiture : le prix d'achat n'est que le début. Il faut ensuite prévoir l'assurance, l'essence, l'entretien… C'est la même chose pour la digitalisation : il faut considérer le coût global du projet. Pour vous accompagner dans cette démarche, voici un article qui pourrait vous être utile : Financez votre transformation digitale.

Apprendre des erreurs des autres

Certaines entreprises ont investi des sommes importantes, parfois plus de 200 000 €, dans des solutions complexes qui sont restées inutilisées. D'autres ont sous-estimé le coût de la formation, se retrouvant avec des outils performants mais des équipes incapables de les exploiter. Ces erreurs, coûteuses et frustrantes, sont pourtant évitables.

Analyser les retours d'expérience, les réussites comme les échecs, permet d'identifier les pièges et d'adapter sa propre stratégie. C'est comme apprendre à faire du vélo : on peut lire des livres, regarder des vidéos, mais rien ne vaut l'expérience (et quelques chutes !) pour maîtriser la pratique.

Des solutions concrètes pour réussir

Prenons l'exemple d'une PME qui a réussi sa transformation digitale en impliquant ses équipes dès le départ. Grâce à un programme de formation personnalisé et une communication transparente, les employés les plus réticents sont devenus de véritables promoteurs du changement. Cette approche humaine et collaborative a permis de créer une dynamique positive et d'assurer l'adhésion de tous.

Le tableau ci-dessous présente les défis les plus fréquents rencontrés lors de la digitalisation industrielle, ainsi que des solutions concrètes et des budgets indicatifs :

Principaux défis de la digitalisation industrielle et solutions pratiques

Analyse des obstacles les plus fréquents rencontrés par les entreprises industrielles avec des solutions concrètes et des budgets indicatifs

| Défi identifié | Impact sur l'entreprise | Solution recommandée | Budget estimé | Délai de résolution |

|---|---|---|---|---|

| Résistance au changement | Adoption lente des nouveaux outils, baisse de la productivité | Formation personnalisée, communication transparente, implication des équipes | 5 000€ – 20 000€ | 3 à 6 mois |

| Dépassement de budget | Difficultés financières, abandon du projet | Planification rigoureuse, analyse des coûts, recherche de financements | Variable | 6 à 12 mois |

| Choix de solutions inadaptées | Investissements inefficaces, perte de temps et d'argent | Analyse des besoins, benchmark des solutions, tests et pilotes | Variable | 3 à 12 mois |

| Manque de compétences internes | Difficultés d'implémentation et de maintenance | Recrutement, formation, accompagnement par un prestataire externe | 10 000€ – 50 000€ | 6 à 18 mois |

| Cybersécurité | Risques de piratage, perte de données | Mise en place de mesures de sécurité, sensibilisation des équipes | 5 000€ – 15 000€ | Continu |

En conclusion, ce tableau nous montre que la planification et la budgétisation sont cruciales pour réussir sa transformation digitale. Anticiper les coûts, définir des objectifs clairs et mesurables, et s'appuyer sur des solutions adaptées sont autant de facteurs clés pour maximiser ses chances de succès. La digitalisation industrielle est un investissement à long terme qui nécessite une vision stratégique et une mise en œuvre méthodique.

Histoires vraies d'entreprises françaises qui ont réussi

Comprendre la digitalisation industrie, c'est comme saisir l'impact d'un chef d'orchestre sur son ensemble. Pour bien appréhender ses nuances, rien de tel que d'observer des exemples concrets. Voici trois histoires d'entreprises françaises qui illustrent parfaitement cette transformation.

Le pari gagnant d'une PME de l'Ain

Imaginez une PME de 15 salariés spécialisée dans la découpe laser, quelque part dans l'Ain. Le dirigeant, convaincu du potentiel de la digitalisation industrie, décide de franchir le pas. Pas facile ! Les premiers mois, l'équipe, habituée à des méthodes traditionnelles, résiste au changement. On imagine les réunions, les discussions, les frustrations… Puis, un déclic : la possibilité d'anticiper les pannes grâce aux données collectées. "On a failli abandonner après 3 mois," confie le dirigeant, "mais aujourd'hui, impossible de faire marche arrière !" La maintenance prédictive, permise par la digitalisation, a non seulement réduit les coûts, mais surtout optimisé la production en limitant les arrêts.

Quand le camembert se connecte

En Normandie, une fromagerie artisanale a osé l'impensable : connecter ses camemberts ! Des capteurs surveillent l'affinage, contrôlant température et humidité en temps réel. Un suivi précis qui garantit une qualité constante et réduit les pertes. Loin de trahir la tradition, la digitalisation enrichit le savoir-faire artisanal. « On maîtrise désormais chaque étape du processus d’affinage, » explique le fromager, fier de cette alliance entre tradition et modernité.

Le contrôle qualité 2.0 d'un sous-traitant automobile

Un sous-traitant automobile a, lui, automatisé son contrôle qualité. Caméras et capteurs analysent chaque pièce, détectant les défauts avec une précision chirurgicale. "La formation de nos équipes a été la clé," se souvient le responsable qualité. L'automatisation a drastiquement réduit le taux de défauts et amélioré la fiabilité des produits. Un gage de qualité qui a renforcé la confiance des clients et ouvert de nouvelles perspectives. Pour aller plus loin sur la gestion des documents, jetez un œil à cet article : Du document papier à l'outil de gestion.

Ces trois exemples, issus de secteurs très différents, prouvent que la digitalisation industrie est accessible à tous. PME, artisans, sous-traitants : chacun peut en tirer profit. Ces parcours, avec leurs doutes et leurs succès, offrent un éclairage précieux pour votre propre transformation. Ils dessinent une feuille de route réaliste et inspirante.

Votre plan d'action personnalisé étape par étape

Concevoir une stratégie de digitalisation industrielle, c'est un peu comme organiser un road trip. Avant de prendre la route, il faut bien savoir d'où l'on part et où l'on souhaite arriver. Oubliez le GPS dernier cri, l'important c'est d'avoir une feuille de route claire et concise.

Étape 1 : Analyse de votre situation actuelle

Pas besoin d'un audit complexe et onéreux ! Un simple état des lieux, comme un inventaire, est amplement suffisant. L'essentiel est de se poser les bonnes questions : où en êtes-vous actuellement en matière de digitalisation ? Quels sont vos atouts et vos points faibles ? Vos machines communiquent-elles entre elles ? Vos données sont-elles centralisées et facilement accessibles ? Vos équipes maîtrisent-elles les outils numériques ?

Ce diagnostic, objectif et pragmatique, est la première pierre de votre plan d'action. C'est comme vérifier l'état de sa voiture avant un long voyage : on s'assure que tout est en ordre pour éviter les pannes en cours de route.

Étape 2 : Définition de vos objectifs prioritaires

La digitalisation industrielle touche tous les services de l'entreprise. Il est impossible de tout changer d'un seul coup ! Il est donc primordial d'établir un ordre de priorité. Faut-il commencer par optimiser la production ? Améliorer la maintenance ? Moderniser la relation client ?

Imaginez que vous rénoviez votre maison. Vous n'allez pas repeindre les murs si la toiture est endommagée ! De la même façon, identifiez les axes d'amélioration qui auront le plus d'impact pour un retour sur investissement optimal.

Étape 3 : Élaboration d'un calendrier réaliste

Une fois vos priorités définies, construisez un calendrier réaliste sur 18 mois. Découpez votre projet en plusieurs phases avec des objectifs clairs et quantifiables. Par exemple : "Dans 6 mois, toutes nos machines seront connectées et transmettront des données en temps réel". "Dans 12 mois, nous aurons déployé un système de maintenance prédictive".

Ce calendrier, rythmé par des étapes précises, vous permettra de suivre l'avancement du projet, d'adapter votre stratégie si besoin et de garder vos équipes motivées. Vous pourriez être intéressé par cet article : Obtenez un financement pour la transformation digitale de votre entreprise.

Étape 4 : Sélection des partenaires et des outils adéquats

La digitalisation industrielle requiert des compétences pointues. Faire appel à des partenaires technologiques est souvent une solution judicieuse. Mais comment choisir le bon prestataire ? Comment négocier les contrats ? Comment éviter les écueils ?

Reprenons l'exemple de la rénovation de votre maison. Vous ne choisissez pas votre architecte au hasard ! De la même manière, sélectionnez vos partenaires avec soin, en tenant compte de leur expertise, de leur expérience et de leur capacité à vous accompagner dans la durée.

Équipez-vous d'outils concrets pour piloter votre projet : une grille d'évaluation des fournisseurs, un modèle de calcul du retour sur investissement, et surtout, une méthode pour impliquer vos équipes dans cette démarche.

Étape 5 : Impliquer vos équipes et favoriser la communication

La digitalisation industrielle est avant tout une aventure humaine. Il est essentiel d'impliquer vos équipes dès le démarrage du projet. Expliquez-leur les enjeux, les objectifs et les bénéfices attendus. Formez-les aux nouveaux outils et accompagnez-les dans cette transition.

La réussite de votre transformation digitale repose sur l'adhésion de vos équipes. Communiquez régulièrement avec elles, célébrez les succès et encouragez le partage d'idées. C'est en travaillant main dans la main que vous réussirez à moderniser votre industrie.

Préparer votre industrie aux évolutions futures

La digitalisation industrielle n'est pas une ligne d'arrivée, mais plutôt un chemin, une évolution constante. Imaginez un marathonien : même après avoir franchi la ligne d'arrivée, il continue à s'entraîner. De la même manière, votre entreprise doit continuellement s'adapter et progresser dans cet environnement dynamique.

Anticiper les tendances de demain

Quelles technologies façonneront l'industrie de demain ? Imaginez : grâce aux jumeaux numériques, vous testez virtuellement vos produits avant même leur fabrication. Vos opérateurs, équipés de casques de réalité augmentée, se forment plus rapidement et efficacement. L'intelligence artificielle, tel un chef d'orchestre, optimise vos processus en temps réel.

Ces innovations, parmi tant d'autres, transforment déjà l'industrie. L'enjeu n'est pas d'adopter la nouveauté pour la nouveauté, mais d'identifier les technologies qui répondent véritablement à vos besoins et à vos ambitions.

Distinguer l'utile du superflu

Face à cette multitude de technologies, comment discerner les innovations réelles des simples arguments marketing ? Comment rester informé sans se perdre dans un flot d'informations parfois contradictoires ?

La solution ? Concentrez-vous sur vos propres défis et recherchez des solutions concrètes. Interrogez-vous : quelles sont les faiblesses de mon organisation ? Comment la digitalisation peut-elle améliorer ma productivité, réduire mes coûts et favoriser l'innovation ?

Inspirez-vous des réussites d'autres entreprises, mais adaptez les solutions à votre contexte. Ce qui fonctionne pour une grande entreprise ne conviendra pas forcément à une PME.

Accompagner le changement au sein de vos équipes

La digitalisation industrielle transforme profondément les méthodes de travail. Vos équipes doivent être préparées et accompagnées face à ces changements. Imaginez un artisan menuisier découvrant des outils de conception 3D : il aura besoin de temps et de formation pour les maîtriser.

La formation continue est indispensable pour maintenir les compétences de vos collaborateurs à jour. Cultivez un environnement d'apprentissage et d'innovation au sein de votre entreprise, pour que chacun soit à l'aise avec l'évolution permanente.

Partager vos succès et inspirer votre écosystème

La digitalisation industrielle est un défi collectif. En partageant vos expériences et vos bonnes pratiques, vous contribuez au développement de tout le secteur. Documentez vos réussites, participez à des événements et échangez avec vos pairs.

En créant un réseau d'entraide et de partage d'expérience, vous pouvez inspirer d'autres industriels de votre région et contribuer à un écosystème dynamique et innovant. Vous pourriez même devenir une référence en matière de digitalisation industrielle !

Pour vous accompagner dans cette transformation, Webintelligence vous propose son expertise et des solutions sur mesure. De la conception à la mise en œuvre, en passant par la formation et le conseil, nous vous aidons à réussir votre digitalisation. Découvrez nos solutions pour l'industrie